Abaqus复材螺栓接头的失效分析

本文摘要(由AI生成):

本文介绍了在Abaqus中建立CFRP板层压叠加序列模型的过程,并详细描述了网格划分、单元选择、层间剪切应力输出、相互作用、载荷和边界条件以及分析设置。文章还展示了应力、位移/变形、损伤相关结果以及力输出的分析结果,并强调了层间剪切应力和单个层失效模式对复合材料结构评估的重要性。最后,文章提到了一些可用于建模分层失效的技术,并提供了参考文献。

螺栓接头是由碳纤维增强聚合物材料(CFRP)制成的两个平板组成,两个板具有相同的8层布局(对称),并且使用堆叠的连续壳单元建模。层失效是通过Hashin失效准则作为损伤初始和断裂能量作为损伤演化的建模。

几何

三个Part实例,其中两个为150x25x3.8 mm 的CFRP平板,一个为M14的Steel螺栓。如下图所示,螺栓直径比平板孔直径小0.5mm。材料

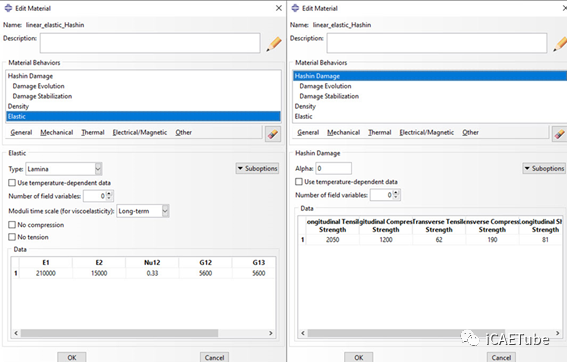

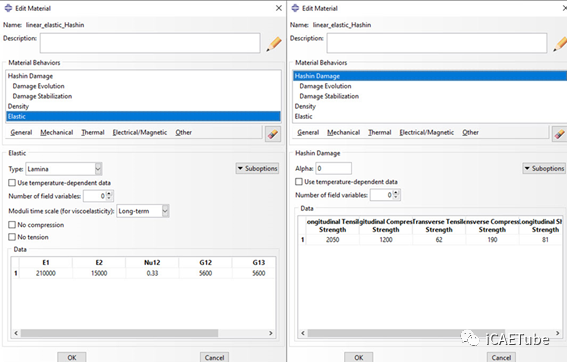

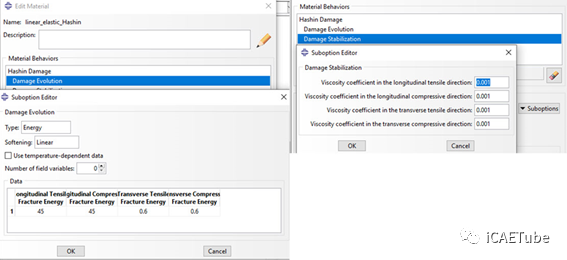

钢螺栓:杨氏模量210e3 MPa,泊松比0.3,密度7850e-12 ton/mm3复合板:由多个与负载方向和板长度方向不同的多个单向(UD)层构成,详细的CFRP复材参数如下图。

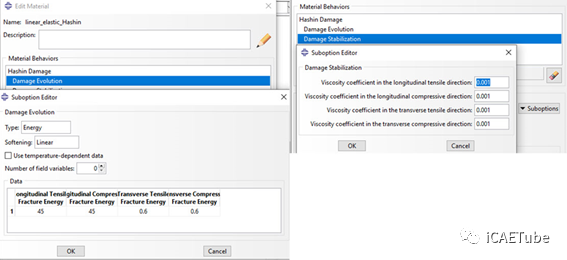

图2 : CFRP 材料建模 (弹性属性, Hashin准则初始, 断裂能量演化)损伤失效建模,对 Abaqus 的 CFRP 复合损伤进行建模,需要综合两个建模方面对材料退化:失效萌生Failure initiation和失效演化failure evolution。依赖于第一层失效标准(first ply failure criteria),针对层失效用户可以评估复合结构为FAIL/PASS。此评估是最保守的评估,其根据第一层失效准则,依赖于纯后处理生成的失效包络,这些标准不允许材料退化或单元删除。对于本文,将在损伤建模中包括材料退化(断裂能量损伤),损伤初始是基于Hashin层失效准则进行建模, 此准则考虑以下 ply 失效模式:

拉伸时纤维断裂(Xt)

压缩时纤维屈曲和扭结(Xc)

横向拉伸和剪切作用下的基体开裂(Yt)

横向压缩和剪切作用下的基体破碎(Yc)

其中X、Y分别对应于增强和基材,此4个强度值输入图2中的material选项卡,注意Hashin准则材料对话窗,抗压强度不需要“-”符号。Hashin失效萌生准则适用于平面应力单元,意味着该准则可用于平面应力单元、壳单元、连续壳单元和膜单元。连续三维实体单元不能使用Hashin准则。如果沿复合材料厚度的法向应力是尤为关键(比如压力容器情况),则应使用三维实体连续单元,并结合LaRC05损伤萌生准则(支持三维连续体单元)。对于损伤演化,建立基于能量的损伤模型。该模型保证了在损伤演化过程中耗散的能量等于每个方向的断裂能(Gf)。层压叠加序列(LSS)定义

由于对板层(介观尺度)结果感兴趣,需要对CFRP板定义层压叠加序列LSS,此是通过Abaqus属性模块中的Composite Layup截面定义完成,如下图所示。图3 : 连续壳Composite Layup窗口的叠合层序细节复合材料铺层Composite Layup显示了铺层顺序的细节,包括铺层的旋转角度(相对于 “Ref1” 参考纤维方向),材料和每个层对应的区域。网格划分和单元

选用单元类型SC8R,为一阶缩减积分连续壳单元。代替进一步切分几何,沿着厚度使用一个单一的连续壳,并通过复合铺层提供LSS,这将是多层截面方法。

- 不能得到层间剪切应力输出(CTSHR13,CTSHR23)于场输出。只有通过历史输出绘制层间剪切应力,方法是沿着厚度创建一条路径并要求输出结果。通过使用堆叠连续壳层方法,每个层的剪应力作为场输出很容易得到可视化。

- 层间剪切应力输出对复合材料的破坏至关重要,但由于我们在厚度上使用的单元较少(当然,我们可以通过网格播种来改变这一点),因此计算结果不太准确。一般认为,连续介质壳比传统壳以及三维连续壳能够更好地捕捉层间应力。

- 需要确保材料标签中的1、2、3方向与连续体壳元素方向正确对齐,这些单元是“盲目”,需要明确定义厚度方向。

图4中,可以看到厚度方向是正确配置,从板的底部(未显示)到板的顶部(棕色)。有了指定的叠加方向,很容易确定厚度方向平行于LSS的“S”轴。相互作用、载荷和边界、分析设置

接触摩擦系数 (μ=0.1) 用于定义复合板和螺栓、板对板。边界和载荷如下图,左侧端被完全约束。第1分析步,施加100N的螺栓预紧力;第2分析步,右端约束的参考点,向右施加位移。分析结果

应力结果

对下板的层间剪切应力结果. 如前所述,如果使用堆叠连续壳方法,则可以通过字段输出直接的可视化结果。如果采用另一种建模策略,可以通过XY数据绘制数据。图7左侧图为第一个-45°层(ply 6)的CTSHR13, CTSHR23场,ply 6纤维方向如图7右侧图所示。图8显示了复合材料板上von Mises应力的包络图(当单元使用平面应力公式),包络图允许用户直接于兴趣区域可视化最大结果值,而不是扫描每一层结果(当然也可用)。位移/变形结果

损伤相关结果

为了评估模型的损伤特征(Hashin萌生准则 断裂能量损伤演化),需要定义一定的场输出。对于Hashin,每个不同层的失效都得到一个单独输出。有关输出如下:其中,FT、FC、MT、MC分别对应于纤维拉伸、纤维压缩、基材拉伸和基材压缩。图10 : Hashin准则对拉伸(top-PLY 2)和压缩(bottom-PLY 4) 的纤维损伤图11:Hashin准则对拉伸(top – PLY 3)和压缩(bottom- PLY 1)的基材损伤损伤演化要求定义特定的场输出,类似于Hashin,相关的输出字段如下:图12 : 损伤演化云图,对拉伸(top-ply 2)和压缩(bottom-ply 4)的纤维损伤力输出

讨论在此类层压复合材料中,单个层的失效模式和层间剪切应力对于构件的结构评估至关重要。此外,损伤萌生后,复合材料仍能承受一定的负荷,因此,对复合材料的剩余承载特性进行评估也是十分重要。本文未对分层失效进行建模,可以使用Cohesive Zone Model内聚区模型或虚拟裂纹闭合Virtual Crack Closure技术实现。

讨论在此类层压复合材料中,单个层的失效模式和层间剪切应力对于构件的结构评估至关重要。此外,损伤萌生后,复合材料仍能承受一定的负荷,因此,对复合材料的剩余承载特性进行评估也是十分重要。本文未对分层失效进行建模,可以使用Cohesive Zone Model内聚区模型或虚拟裂纹闭合Virtual Crack Closure技术实现。

Nikolaos Mavrodontis,Analysis of a bolted composite joint with ply failure done in Abaqus,Simuleon FEA,2020.

声明:原创文章,欢迎留言与我讨论,如需转载留言

讨论

讨论