螺栓组联接实验的建模设计

实验的目的是测试螺栓组在翻转力矩作用下各螺栓的载荷分布规律,验证理论计算模型(如变形协调条件与静力平衡)的有效性,分析螺栓刚度、预紧力对应变分布的影响。

实验起始阶段,需要实现预紧和初始平衡,使用扳手交叉拧紧各螺栓至统一预应变值。并通过应变仪调零,消除初始装配变形的影响。逐级加载砝码至设定值,记录各螺栓的应变值,此过程中需保持杠杆加载系统稳定,避免冲击载荷损坏传感器。载荷加载后,螺栓组托架受翻转力矩 ,导致螺栓组绕接合面翻转轴线产生不均匀拉伸或压缩变形。基于机械设计理论可以计算螺栓受力。实验最后,逐步卸载后去除预紧力,处理数据并得到螺栓位置-应变关系图,计算总拉力并对比理论与实测分布规律。

通过该实验,可深入理解螺栓组在复杂载荷下的力学行为,为工程中螺栓连接的优化设计提供依据。

螺栓组联接实验的数字孪生系统

基于以上螺栓组联接实验的内容,可以结合物理实验台、传感器网络、力学模型及数据分析算法构建数字孪生系统。

数字孪生系统架构包括以下部分:

1. 物理实体层:复现实验台结构(螺栓组、杠杆系统、砝码加载装置等),集成应变片、位移传感器、力传感器等物联网设备,实时采集螺栓应变、载荷、力矩等数据。通过控制模块功能,实现螺栓预紧力的自动化调节。

2. 数据传输层:利用工业物联网协议将传感器数据同步至虚拟模型,支持实时双向交互。

3. 虚拟模型层:基于螺栓材料参数、几何尺寸及结合面抗弯截面模量,建立螺栓组受力分布的动态仿真模型。模拟杠杆加载系统对托架的倾覆力矩作用,计算理论工作载荷 。通过历史数据训练误差预测模型,分析理论计算与实测差异。

4. 应用层:通过可视化面板动态展示螺栓应变分布、翻转轴线位置预测、结合面应力云图,对比理论与实测曲线。设定应变阈值,超限时触发停机保护。

数字孪生的功能实现广泛而全面,下面对基于实验主要关注点给出需要实现的主要功能:

1. 通过数字孪生模拟对预紧过程进行优化,分析交叉拧紧顺序对预紧均匀性的影响,推荐最佳拧紧路径以减少应力集中。

2.输入砝码重量后,进行动态载荷仿真,通过虚拟模型计算横向力和倾覆力矩,预测各螺栓应变增量并与实测数据实时比对。

3. 还可以进行失效模式预测。进行结合面分离风险分析,当翻转轴线偏移时,模型计算结合面最小挤压应力,若超出则报警。通过相对刚度评估疲劳寿命,对比实际经验值,进行螺栓断裂预警。

数字孪生系统具有较多应用场景。在教学实验中,学生通过虚拟操作理解螺栓组受力机理,避免物理设备损耗。在工业设计中,可以验证工程实际如风电塔筒螺栓、桥梁支座螺栓等复杂联接结构的可靠性。在运维监测中,实时监控在役螺栓组状态,实现预测性维护。

基于pSeven软件的模型建立与结果比较

基于历史数据和理论分析构建的预测模型是上述数字孪生系统架构实现的关键环节,本部分基于pSeven软件对这一内容进行实现,验证pSeven软件的建模预测功能与螺栓组联接实验场景下与理论值之间的符合性,为进一步细化螺栓联接实验的数字孪生建模建立基础。

以下实现中,G为砝码质量,Li为螺栓位置,epsilon_0为螺栓的预紧应变,epsilon_i为加载后应变,F2i为总拉力。

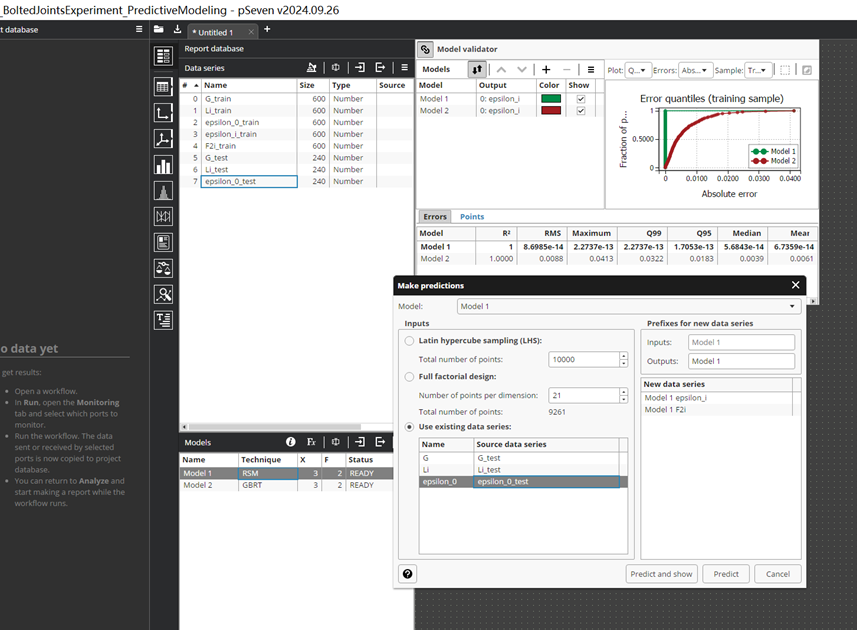

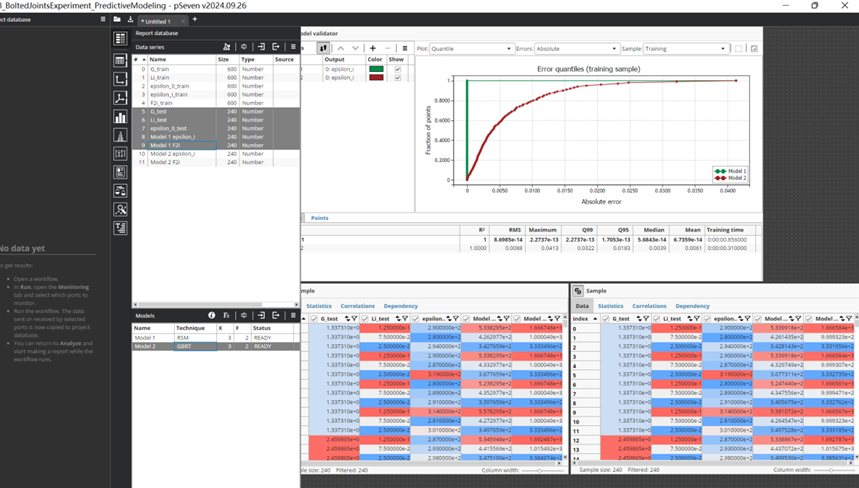

建立模型时,Model 1用软件自带的Smart Selection功能,软件通过分析输入数据的特征,自动选择合适的算法,下图(右下子图)给出了Model 1的信息。

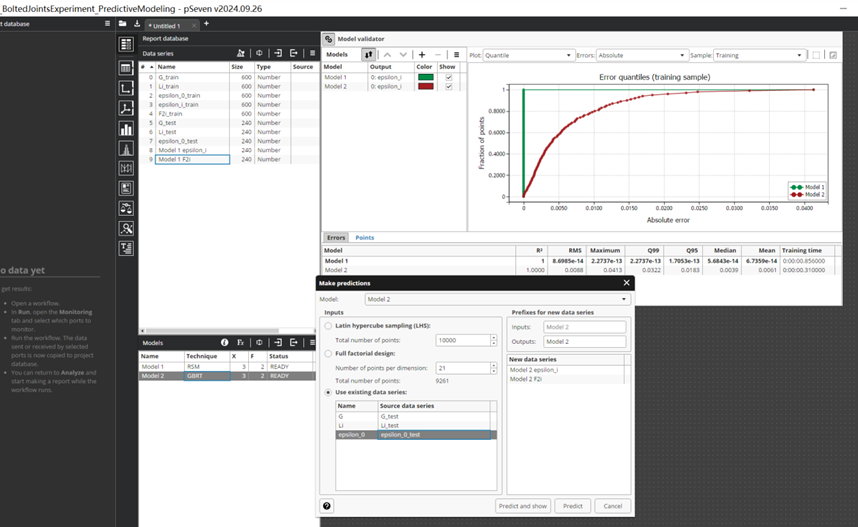

Model 2用手动Manual方式选择算法GBRT,下图(右下子图)给出了Model 2的信息。

、

、

对于Model 1,选择三组测试数据G_test,Li_test,epsilon_0_test作为输入(下图中右下信息框):

对于Model 2,也选择同样的三组测试数据(下图中右下信息框)

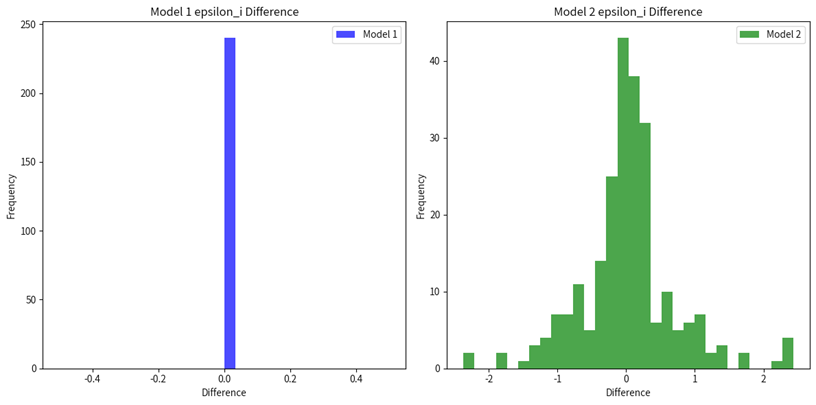

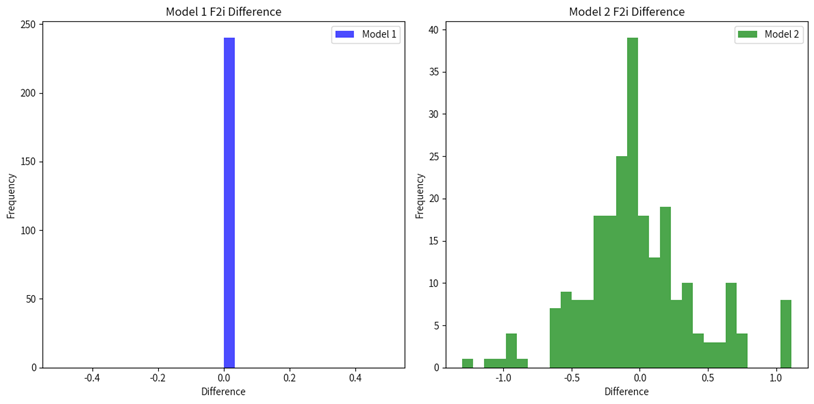

基于Model 1和Model 2分别得到预测结果,软件给出了数据统计对比(下图中右下两图)

分别比较Model 1和Model 2对于两个输出值epsilon_i和F2i的预测结果与理论计算值的差异,可以看到采用软件SmartSelection功能选择算法的Model 1能够得到与理论值非常相近的预测结果,而设计人员自主选择算法建立的Model 2预测结果与理论值偏差较大。在实际工程设计和数据分析应用中,设计和分析人员在获得数据后,传统方式通常需要深入分析数据特征,理解其内在规律,并手动选择合适的算法进行预测建模。这一过程不仅耗时,还可能因算法选择不当或参数调整不准确而影响模型性能。而通过 pSeven 软件的 算法智能选择(SmartSelection) 技术,用户只需基于清晰的问题描述和数据属性与工具交互,无需深入了解复杂的算法细节。SmartSelection 能够根据用户提供的问题提示,自动选择最有效的解决方案方法,并在求解过程中自适应调整算法参数。这不仅简化了建模流程,还显著提高了建模的准确性和效率,为用户提供了更智能、更便捷的解决方案。通过这种方式,pSeven 帮助用户快速构建符合数据特性且运算效率在可接受范围内的预测模型,极大地提升了设计探索和预测建模的效率。