软磁复合材料(SMC)在驱动电机中的技术创新与应用评估

一、材料概述与生产工艺

1.1 SMC的定义与组成

软磁复合材料(Soft Magnetic Composite, SMC)是以纯铁基粉末为核心,表面覆盖电绝缘涂层的功能材料,其典型代表为Höganäs Somaloy®系列(包含1P、3P、5P、7P等型号)。材料颗粒尺寸范围为20-500μm,绝缘层厚度小于1μm,具备三维磁通传导特性。

核心生产工艺链:

粉末制备

雾化→退火/研磨→绝缘涂层包覆→润滑剂混合; 成型加工

高压压制成型→热处理→终检; 系统集成

由客户完成部件制造并集成至电机或电力电子设备。

二、技术优势与挑战分析

2.1 对比叠片钢的核心竞争力

2.2 技术瓶颈

低频效率劣势

50Hz工况下铁损较叠片钢高10%-15%; 产业链成熟度

需配套专用压铸设备与设计标准。

三、Somaloy®材料代际演进

3.1 技术迭代路线

3.2 Somaloy 7P的革新特性

环保工艺

采用水性绝缘涂层,减少挥发性有机物排放; 性能升级

磁导率提升15%,抗压强度提高至140MPa; 碳减排路径

通过替代原生铁矿,Somaloy 5P碳足迹已降至0.83kg CO₂eq/kg,计划进一步削减30%(供应链优化)。

四、牵引电机应用验证

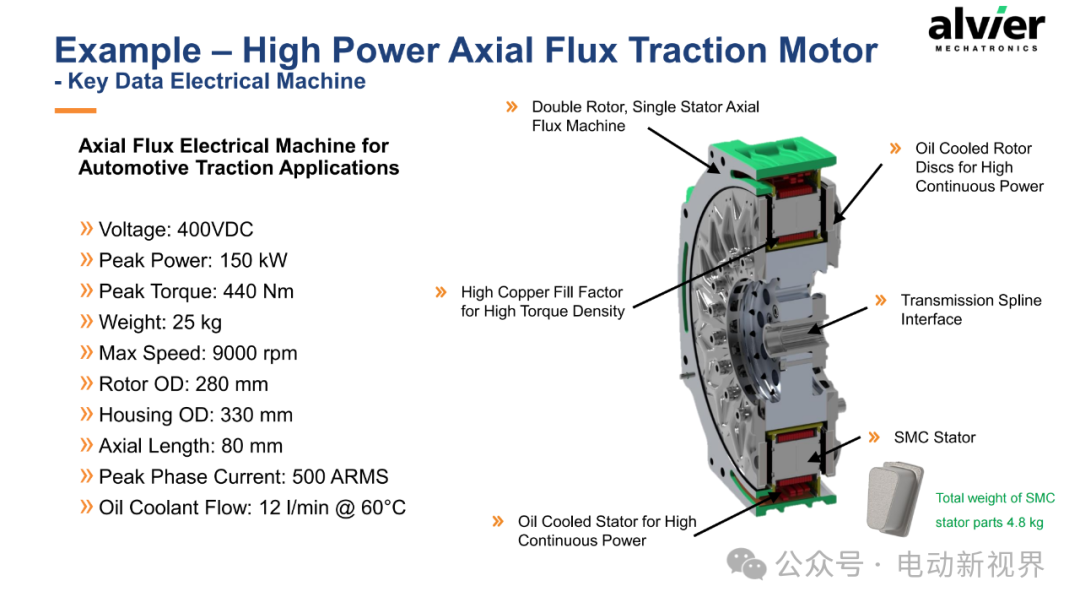

4.1 高功率轴向磁通电机案例

设计参数:

峰值功率:150kW(持续功率80kW) 扭矩密度:17.6Nm/kg 冷却系统:双油路循环(定子/转子独立冷却) SMC定子重量:4.8kg(占电机总重19.2%)

效率对比(WLTC工况):

| 材料 | |||

|---|---|---|---|

结论:Somaloy 7P在峰值效率点(OP2)与叠片钢差距仅0.28%,满足车规级性能需求。

4.2 系统级降本增效潜力

基于合作伙伴的整车仿真模型,替换SMC电机后可实现:

轻量化

电机总质量减少12%-15%; 空间优化

轴向长度缩短20%,利于紧凑型底盘设计; 全生命周期成本

在碳税机制下(≥50€/吨CO₂),TCO降低3%-5%。

五、未来技术路线与行业展望

材料研发

2025年后推出“超低损耗”SMC,直接竞争0.20mm超薄叠片钢; 工艺升级

开发无粘结剂压制成型技术,提升零件机械强度至200MPa; 应用扩展

电力电子

DC/DC转换器电感(频率≥100kHz场景); 智能驾驶

集成式轮毂电机(结合SMC三维散热设计)。

技术来源:Höganäs AB官方研讨会材料

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2025-03-21

最近编辑:28天前

相关推荐

最新文章

热门文章