如何精确设计压铸模具的溢流槽和排气槽?

压铸模具中的溢流排气系统包括溢流槽和排气槽。为了提高压铸件质量,在金属液填充型腔的过程中,应尽量排除型腔中的气体,排除混有气体和被涂料残余脱模剂、润滑剂污染的前端冷凝金属液,故而需要设置溢流-排气系统。溢流排气系统可以弥补由于浇注系统设计不合理带来的铸造缺陷。

正确认识溢流槽和排气槽

压铸模具设计中通常将溢流槽、排气槽和内浇口、横浇道,作为一个整体考虑,但是压铸模具的溢流槽和排气槽的设置目的还是有所区别的:

溢流槽的主要作用是将前端的冷凝金属液推挤至模具型腔外部,以达到良好有序的充填过程;

排气槽的主要功能是将压室、浇道和型腔内的空气和来自润滑剂的气体排出模具,让气体不被滞留在铸件内部。

溢流槽的设计要考虑两个方面:

一是考虑溢流槽在铸件上的具**置;

二是考虑溢流槽体积的大小。

前者要求模具设计者对型腔内金属液流向的精准把控,此为大方向的预测,后者要求设计人员对金属液溢出量的准确测算,否则会导致模具设计失败。

溢流槽的设计通病:

一是溢流槽开口位置把握不合理;

二是溢流量估计不准确。

即便是位置设计合理,若是体积计算值小了,仍然达不到预期目标。溢流槽要设计在金属液最后到达的地方,并且同时考虑溢出量,计算合理的溢出量可以充分吸纳前端冷凝金属液和被污染的金属液。

排气槽应设计在压铸模具的适当位置,同时要考虑适合的尺寸。排气最大的问题是,排气量的把握不准确导致气体被大量困在模具中。

一般情况下,在一套压铸模具设计之初,浇道系统(内浇口和横浇道)可以通过理论公式计算很快确定大致形态(内浇口截面积,横浇道截面积等参数)。而溢流槽通常很难准确做到合理设计,加上排气槽是紧接在溢流槽后面,所以排气槽的位置也就变得扑朔迷离了。

利用仿真工具获取准确的设计依据

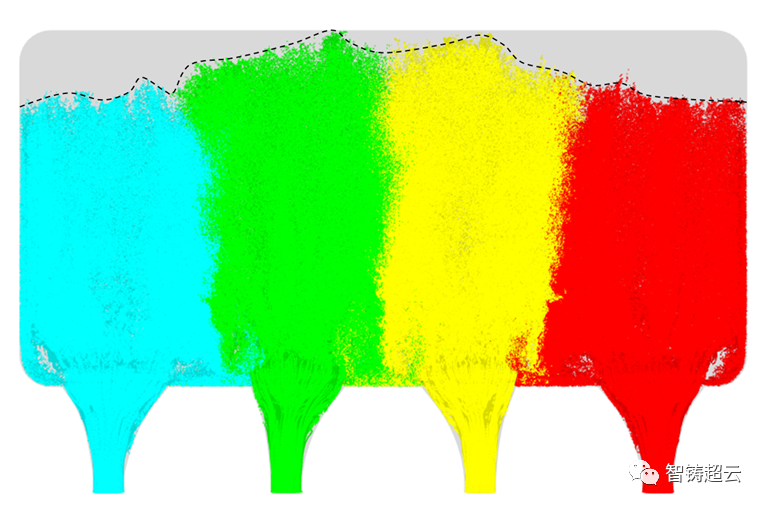

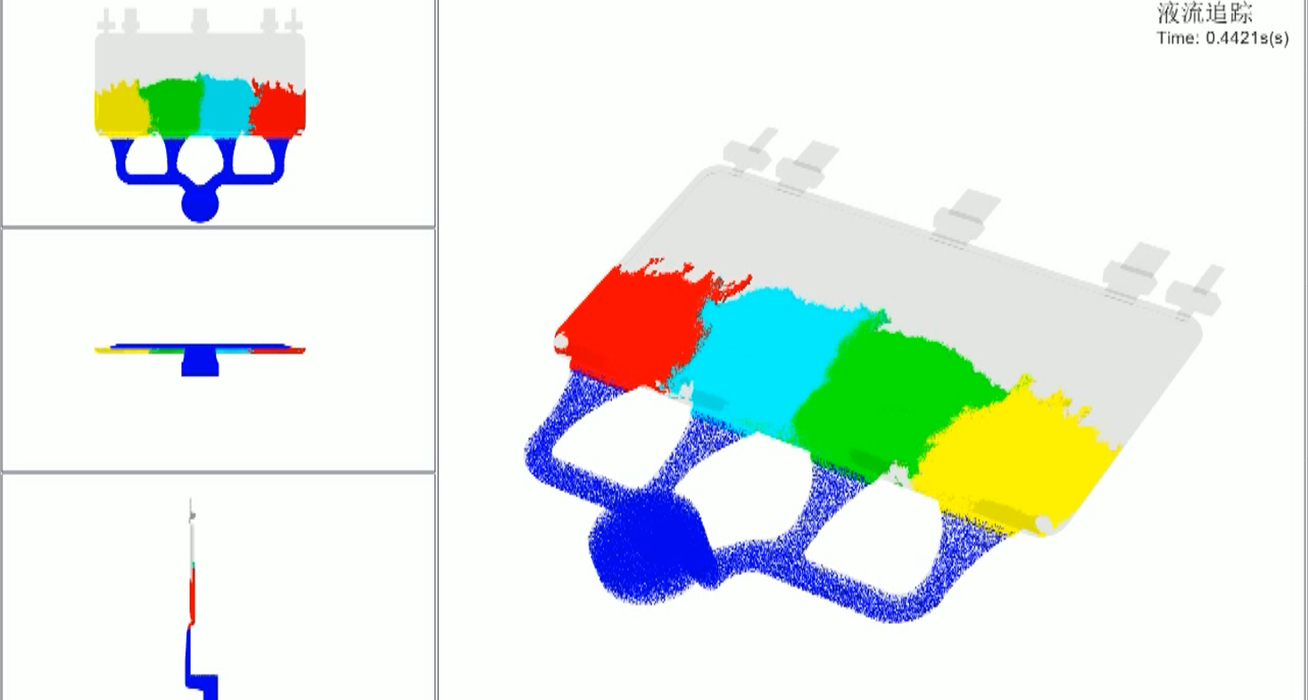

为了准确获得溢流槽的设计依据,我们可以运用“智铸超云”压铸仿真平台的“多浇口充填”模式,对所设计的浇道系统进行初步仿真充填,从计算结果中可以快速找到金属液最后填充的部位,如图1所示。

(多浇口方案是快速确定大致的最后充填区域,以便先确定溢流槽大致位置,最终确定溢流槽位置还是需要完整的浇注系统来计算确定。)

图1、“多浇口充填”模式的计算结果

经过“多浇口充填”模式的计算,我们可以大致得出每个浇口对应的型腔最后充填区域的大概体积(一般按型腔充填至90%及以后时,金属液还未填充的体积),根据这个体积便可以接近实际的情况设计出足够溢出量的溢流槽。

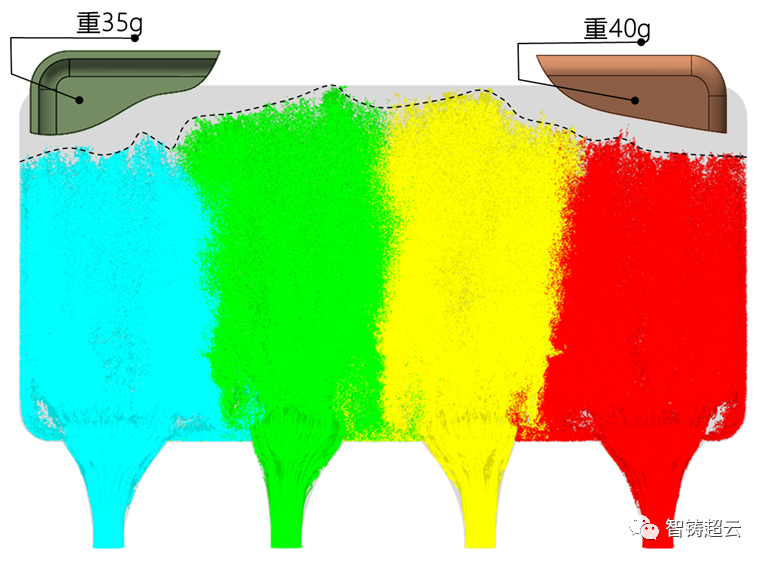

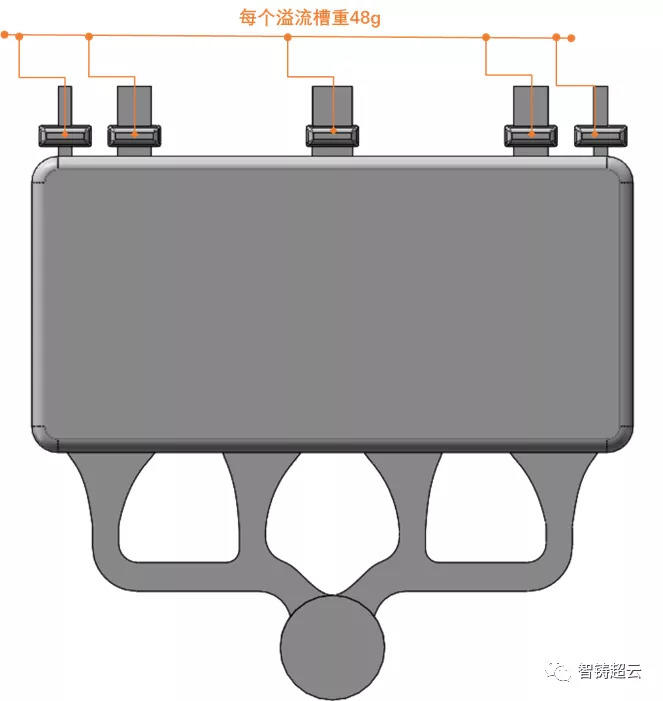

本例中,计算得出的最大溢出量为40克,如图2示。但是考虑到应让前端冷凝金属液都有足够的容纳空间,我们把最大溢出量乘上1.15-1.2的系数,最终确定的每个溢流槽重量为48克。根据仿真结果便可在图1所示的红线区域添加溢流槽,添加溢流槽后如图3示。

图2、最后充填区域的重量

铸件分区以确定溢流槽位置

为了准确计算排气量,压铸模具排气槽可以按照以下步骤计算设计:

1.对铸件进行分区,而分区依据也可以参照“多浇口充填”模式的计算结果,即可初步确定每个浇注段的体积;

2.计算型腔充填时的金属液流量(目的是为了确定内浇口速度及快速充填时间),这个流量可以通过理论计算公式计算得出;

3.以不超过声速(本次选取200m/s)的排气速度来确定总排气槽截面积。

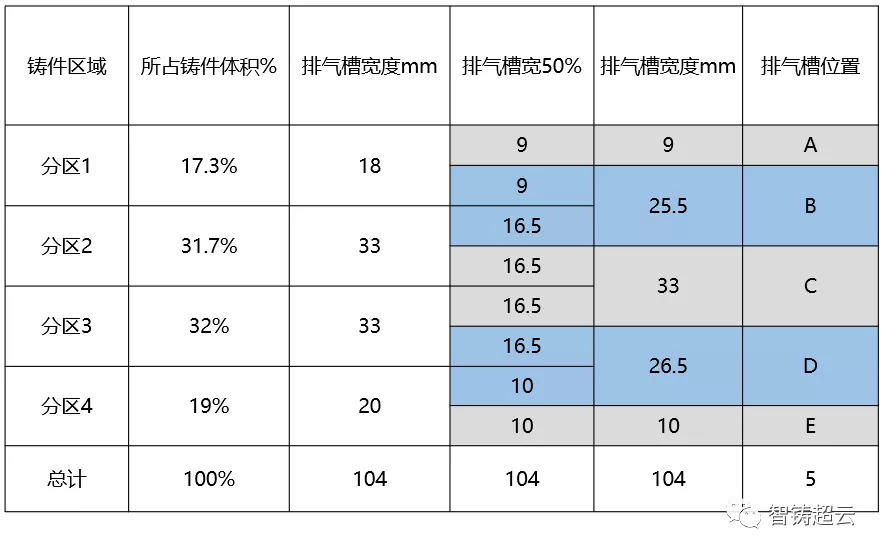

如图3所示,根据每个浇口的位置,我们先对铸件进行分区。

图3、铸件分区

分区完成后,根据预估的金属液流向及充填后期(充型至90%及以后)的形态,设定溢流口的位置,然后将排气槽放置在溢流槽的后面,且在(相邻)浇注分区之间,所以排气面积应该与两个浇注分区的平均体积成比例。如果排气槽位于铸件的一侧,则排气面积应与该侧分区体积的一半成比例。(金属液从相邻两个浇口进料后,会在充填后期形成类似“V”的剩余空腔,而这个“V”形的空腔内的气体排出量是和该处的排气口截面积存在比例关系,也就是说,设置在该处的排气口应负责两个相邻充填区域内的气体排出。)

根据分区计算排气槽面积

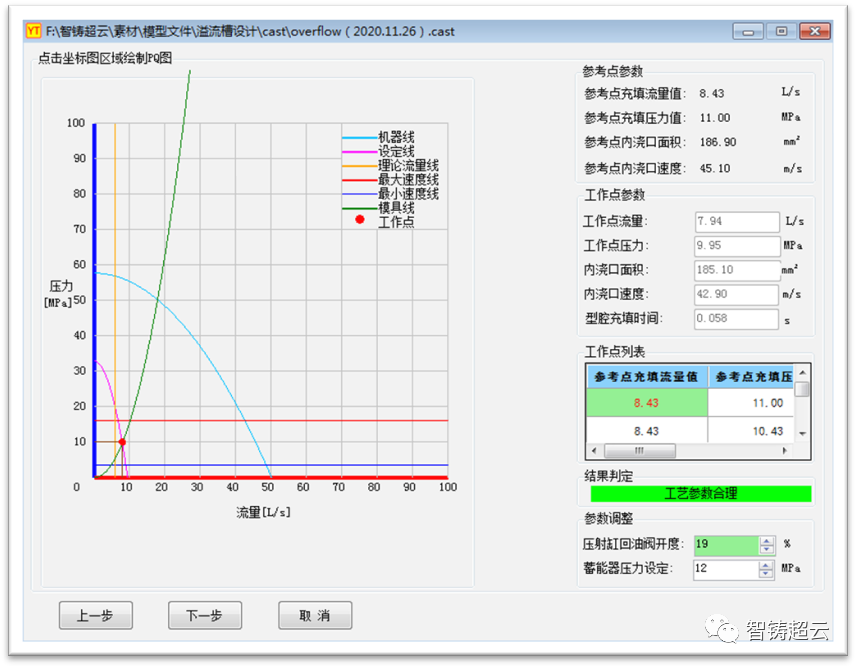

下面根据图3的铝铸件阐述下排气槽尺寸的具体计算过程。该件用铝量1250克,需要0.058秒的填充时间和43米/秒的内浇口速度。计算出的流量是每秒7.94升(0.00794m³/s)。

可以利用PQ方图来做流量计算:

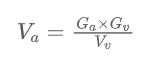

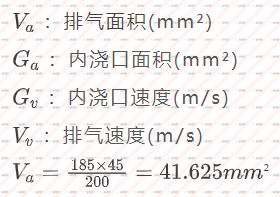

计算出总的内浇口面积是185平方毫米。按照200米/秒的排气速度。排气槽的面积计算如下:

此处:

如果将排气槽深度确定为0.4mm,则排气槽总宽度为41.625/0.4≈104mm

由于排气槽位于铸件相邻浇注分区之间,因此每个排气槽的大小必须是每个浇注分区段的50%,如下面的表格所示:

表:铸件分区情况

将每个浇注区域的排气槽面积计算确定后,修改铸件浇注系统3D图如图4所示。

图4、修改后的铸件浇注系统

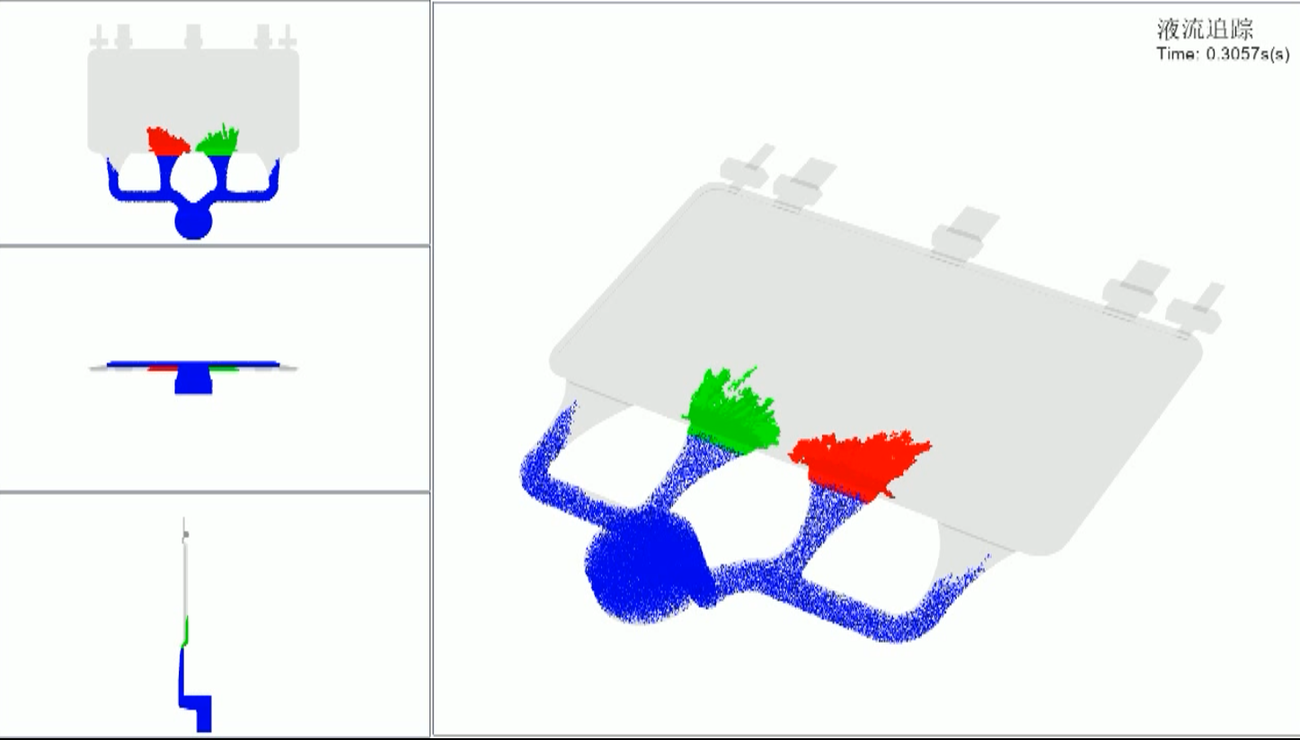

“智铸超云”验证

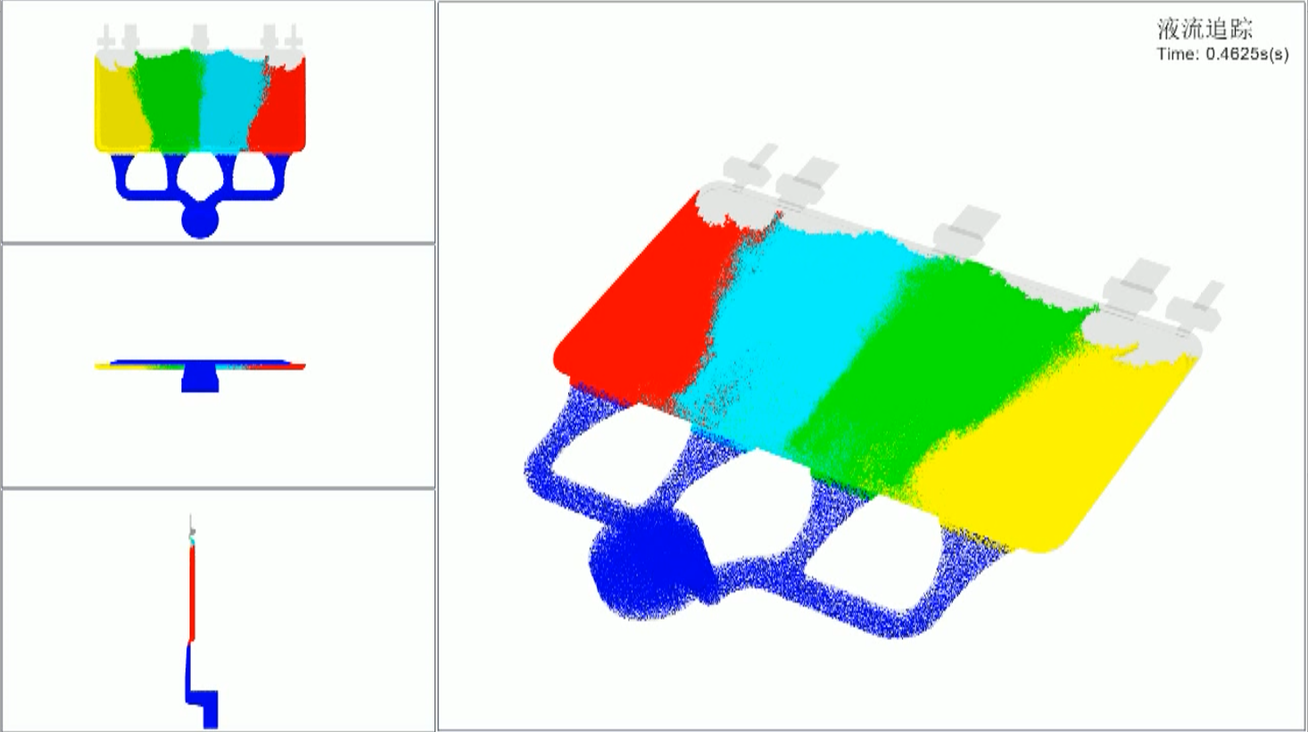

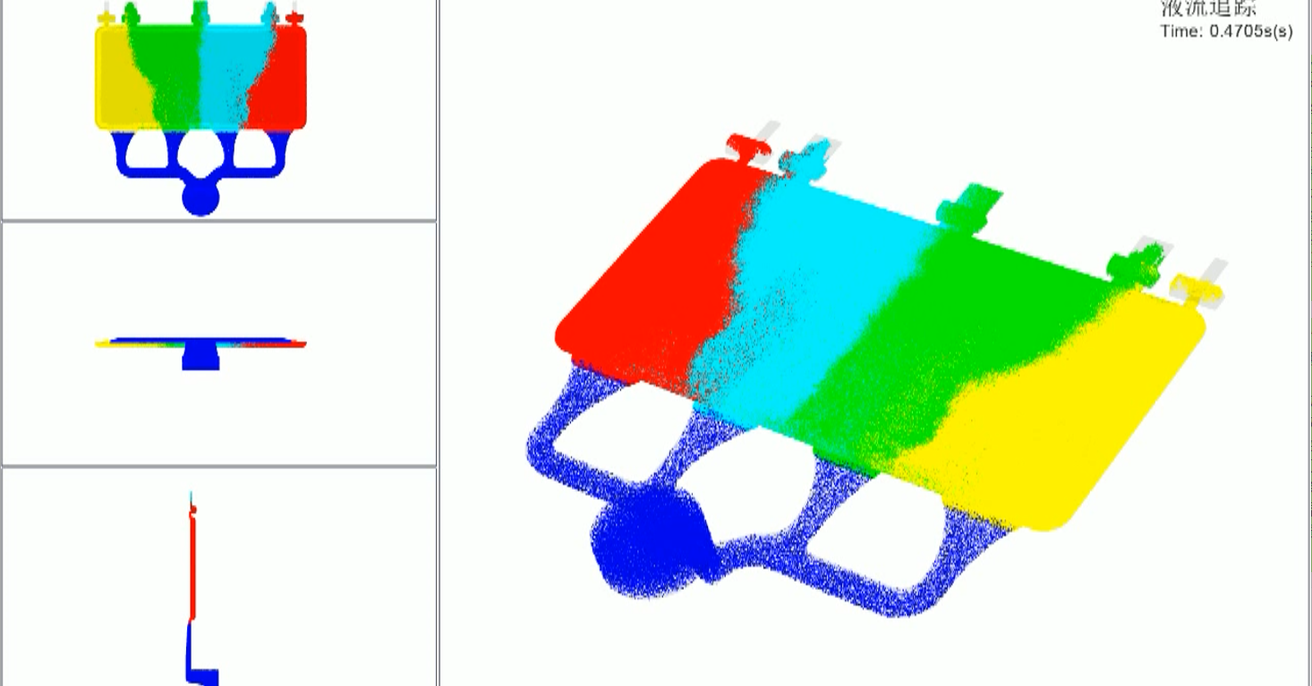

最终确定溢流槽及排气槽后,再次通过“智铸超云”压铸仿真云平台进行计算,从下图“液流追踪”结果中可以看出,溢流槽及排气槽的设计基本符合预期的目的。

图:“智铸超云”压铸仿真-液流追踪结果

上述计算及设计过程所用铸件较为简单,实际工作中遇到的情况比这要复杂的多得多,但是按照文中所述的设计思路来精心设计,并结合“智铸超云”强大的模拟分析功能,相信会有事半功倍的效果。