论文分享《Physics of Fluids》——超深井压裂对管内瞬态波动压力的影响研究

超深井压裂对管内瞬态波动压力的影响研究

1. 论文选题背景

本文主要内容是基于压裂过程的管内压力波模拟。在压裂过程中,由于压裂液的高泵压和大排量,油管容易发生失效。如果压裂液流动边界瞬间发生变化,将直接影响油管内压力和速度的突变,导致油管失效甚至断裂,造成严重的井身完整性问题。

2. 论文主要摘要

在超深井高泵压大排量压裂过程中,本文根据瞬时停泵工况构建了压裂管柱内液击计算模型。同时考虑了压裂液的准动态边界条件。揭示了停泵时间和压裂液排量对井口压力的影响规律。本文基于某超深井现场压裂数据对模型进行了验证,计算值与现场值误差为1.04 %。模拟结果表明,停泵后井口压力下降,在接近平衡压力值附近波动,直至达到平衡压力。停泵时间越短,拐点出现越早,压力突变值越大。支撑剂含量结合适当的井口泵压可以在支撑地层裂缝不闭合的前提下降低井口停泵压力。此外,压裂液中支撑剂含量较高时,油管受到的附加轴向力较大,且波动提前。

3. 论文主要研究内容

1.压裂停泵管内水击数学模型

基于有压管流的经典瞬变流模型,考虑液固相混合物的连续方程与运动方程,建立压裂停泵过程管内水击模型。

2. 模型求解与边界条件

3 结果分析与讨论

3.1 井口压力波分析

停泵后,井口压力会开始下降,并在稳定压力值附近变化。在摩阻作用下,波动幅度稳定减小,直至衰减为稳定压力。模型计算的稳定压力为52.35 MPa。现场停泵30min后测量压降。井口压力降至52.9 MPa。计算值与实测值的误差为1.04%。

停泵时间较短时,会在泵完全停止后出现一个压力突变,停泵时间越短,拐点出现越早,压力突变值也越大。停泵时间越短,轴向附加拉力越大。由于停泵较快时,会在泵完全停止后出现一个压力突变,停泵越快拐点出现越早。

4. 论文主要图表

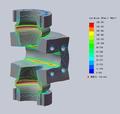

Fig. 1 Flow pattern of liquid-solid two-phaseflow in fracturing string

Fig. 3 Flow in and out of liquid-solid two-phase flow micro-component in tubing

Fig. 4 Stress analysis of liquid-solid two-phase flow in tubing

Fig. 7 Comparison between literature results and model calculation results

Fig. 8 Wellhead pressure change after fracturing pump shutdown in Well X

Fig. 9 Effect of fracturing pump stop time on wellhead pressure

Fig. 10 Change of wellhead pressure after adding proppant

Fig. 11 Effect of proppant content on wellhead pressure after pump shutdown

Fig. 12 Distribution of additional axial force of string in fracturing process

Fig. 13 Change of wellhead pressure and additional axial force after pump shutdown in Well X

Fig. 14 Change of wellhead pressure and additional axial force after pump shutdown of Well X (partial amplification)

Fig. 15 Change of additional axial force of Well X under different pump stop times

Fig. 16 Change of additional axial force of Well X under different proppant content

5. 论文首页