Workbench涡轮增压器刚柔混合体动力学分析计算案例

- 作者优秀

- 优秀教师/意见领袖/博士学历/特邀专家/独家讲师

- 平台推荐

- 内容稀缺

导读:涡轮增压器刚柔混合体动力学分析计算是一项针对涡轮增压器复杂结构特性与动态行为进行深入研究的重要技术手段。在涡轮增压器的运行过程中,其包含具有较大刚性的部件如涡轮机叶轮、压气机叶轮、轴等,同时也有一些相对柔性的部件或连接结构。刚柔混合体动力学分析计算需要首先构建涡轮增压器精确的几何模型,包括对各个部件的细致建模。然后进行网格划分,对于刚性部件采用适合的单元类型以准确模拟其力学行为,对于柔性部件则运用能够体现其变形特性的单元,如壳单元或实体单元等,并考虑材料特性的精确设定。分析计算过程中,要定义各种连接关系,例如轴与叶轮之间的配合、轴承的约束等,这些连接的模拟准确性对整体动力学分析结果至关重要。接着施加载荷与边界条件,包括涡轮增压器工作时的气体压力、旋转惯性力、不平衡力等,以及可能的外部振动激励等。通过求解动力学方程,可以得到涡轮增压器在不同工况下的位移、速度、加速度、应力应变分布等关键动态响应参数。这有助于深入了解涡轮增压器的振动特性、疲劳寿命、可靠性等,为其优化设计提供依据,例如优化叶轮的结构形状以降低振动、改进轴承的设计以提高稳定性等,从而提升涡轮增压器的整体性能与使用寿命,在汽车发动机等众多应用领域中具有极为重要的意义,可使发动机在功率提升、燃油经济性改善等方面取得更好的效果。本文使用ANSYS Workbench平台,对涡轮增压器刚柔混合体动力学分析进行详细计算,希望对研发工程师和学习者有一定的帮助 ,如有不当,欢迎批评指正和我进一步技术交流。一、几何模型

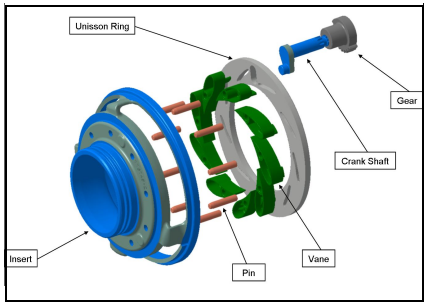

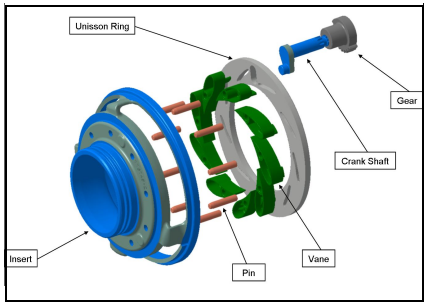

VNT系统主要由Gear、Crank Shaft、Vane、Pin、Unisson Ring和Insert等主要部件组成,如图1所示;几何模型由Honeywell在Catia环境中创建并装配。为了便于有限元网格划分和计算效率的提高,将装配体模型导入ANSYS Workbench/DesignModeler进行以下内容的修改。

图1 VNT系统模型

考虑到Gear和Insert并非本次分析的重点,我们将其忽略。另外,从计算时间和该系统的运动形式上考虑,我们可以对模型进行简化,分析中只采用了一个Pin和Vane。具体操作为:将不考虑的模型进行抑制(Suppress)。简化后的模型如图2所示。Crank Shaft整体结构复杂,尤其是带齿的一端在Workbench/DesignSimulation中不易生成良好质量的单元,而且我们关心的部位是在摇臂这一端;因此将Crank Shaft部件切割分成2部分。具体操作为:在Workbench/DesignModeler先将模型进行冰冻(Freeze),然后利用切割(Slice)功能将Crank Shaft切割成2部分,在分析的时候将摇臂一端做为柔体处理,带齿的一端做为刚体处理。切割后的Crank Shaft模型如图3所示。二、有限元网格划分

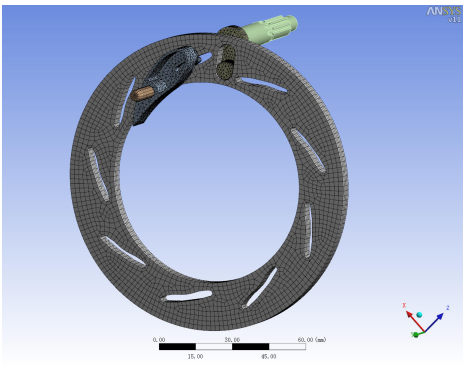

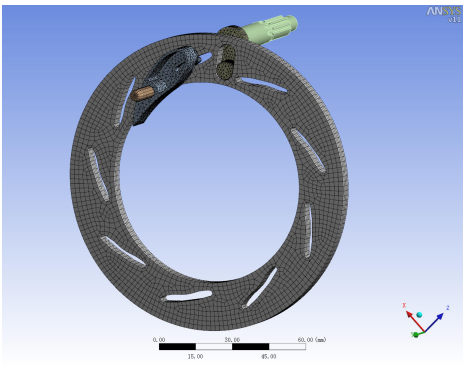

本次分析是刚体和柔体混合的动力学分析,对于刚体(Crank Shaft带齿端)不需要划分网格,而柔体需要进行划分网格。我们所有网格划分工作均在DS中完成,网格形式选择默认形式,单元类型采用10-节点四面体单元(SOLID187)和20-节点六面体网格(SOLID186),网格模型如图4所示。网格局部控制如下所示:(1)Unisson Ring部件采用Sweep方法划分,轴向设为4个单元,同时单元平均尺寸设为2mm;(4)Crank Shaft摇臂端单元平均尺寸设为1.5mm。在以上网格控制下,整个网格模型共计16,510单元,55,738节点。

三、材料

材料选择DS默认的Structural Steel,弹性模量E为2e11Pa,泊松比为0.3。四、边界条件

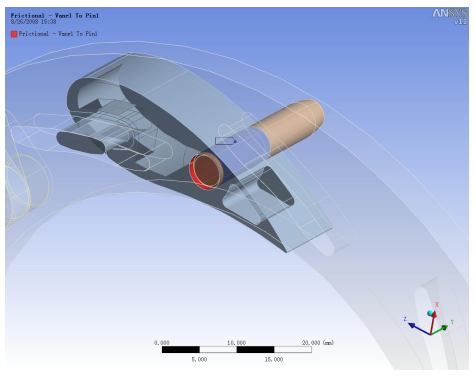

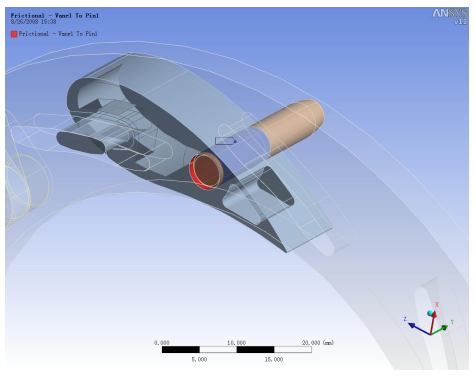

(1)Crank Shaft带齿端与Ground(地面)定义Revolute(旋转副),如图5所示;图5 Revolute - Ground To Crank Shaft带齿端(2)Crank Shaft摇臂端与Crank Shaft带齿端在分割面上定义Fixed(固定副),如图6所示;图6 Fixed- Crank Shaft摇臂端to Crank Shaft带齿端(3)Crank Shaft摇臂端与Unisson Ring定义摩擦接触,摩擦系数取0.1,如图7所示。图7 Frictional – Crank Shaft摇臂端 To Unisson Ring(4)Unisson Ring与Vane定义摩擦接触,摩擦系数取0.1,如图8所示。图8 Frictional - Vane To Unisson Ring(5)Vane与Pin定义摩擦接触,摩擦系数取0.1,如图9所示。

图9 Frictional - Vane To Pin

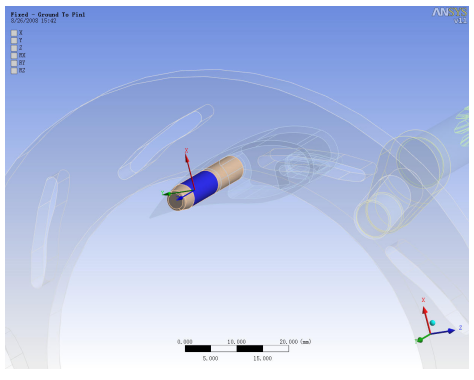

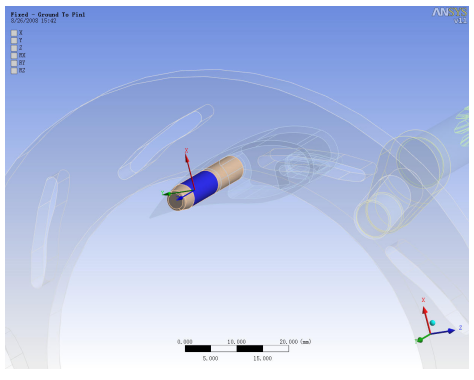

(6)Pin与Ground定义Fixed(固定副),如图10所示。

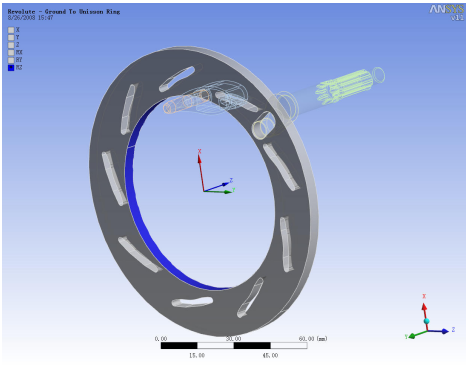

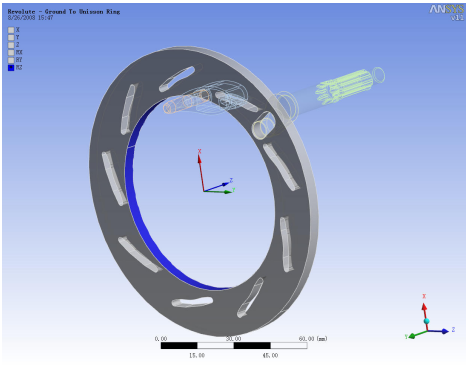

图10 Fixed - Ground To Pin(7)Unisson Ring与Ground定义Revolute(旋转副),如图11所示。

图11 Revolute - Ground To Unisson Ring(8)Unisson Ring的两个端面上施加无摩擦约束(Frictionless Support),如图12所示。图12 Unisson Ring端面无摩擦约束(Frictionless Support)(9)Vane的端面上施加无摩擦约束(Frictionless Support),如图13所示。图13 Vane端面无摩擦约束(Frictionless Support)

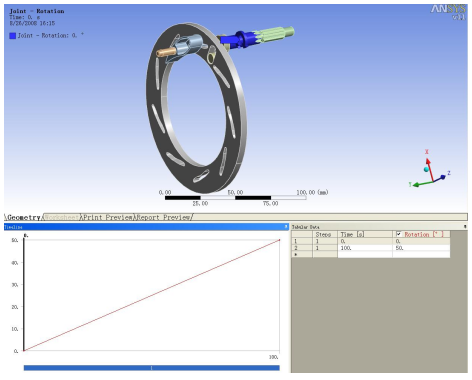

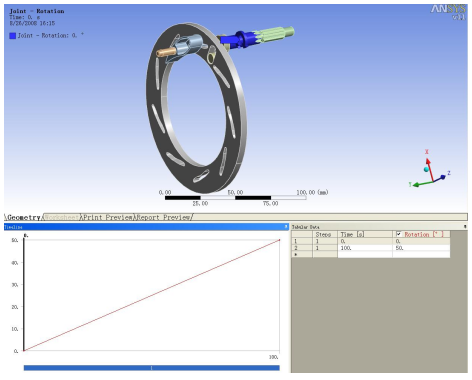

五、加载

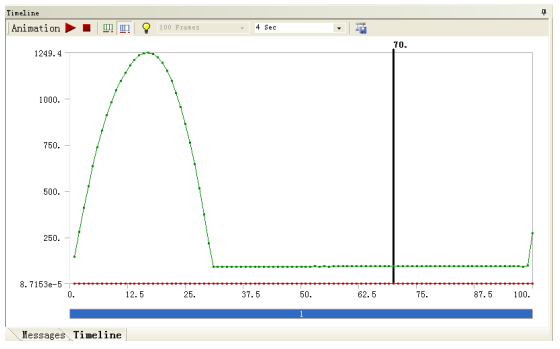

本次仿真为动力学分析,整个过程采用1个载荷步,100个子步;载荷步的结束时间为100s。在Crank Shaft带齿端与Ground(地面)定义的Revolute(旋转副)上施加旋转驱动:0时刻为0°,100s时刻为50°,相当于旋转轴转速为0.5°每秒。如图14所示;

通过与Honeywell工程师的第二次交流,Honeywell工程师提出希望在Vane的一个面上施加压力,大小为1MP。具体施加位置见图15所示。图15 旋加压力

六、计算结果

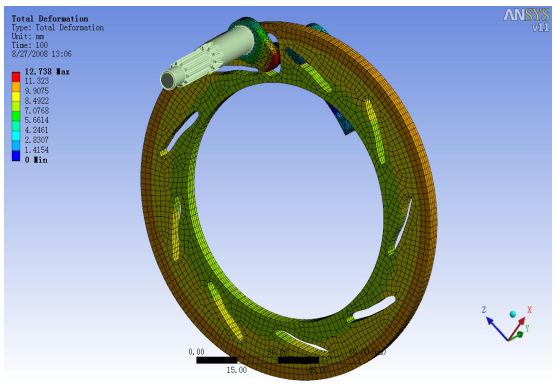

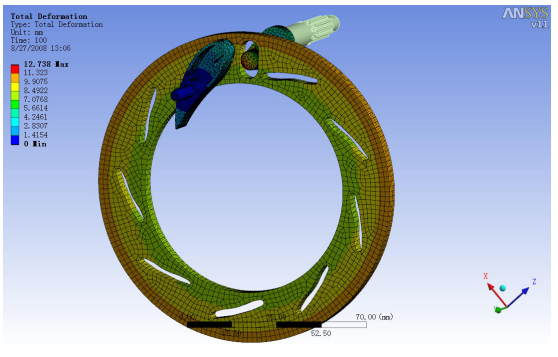

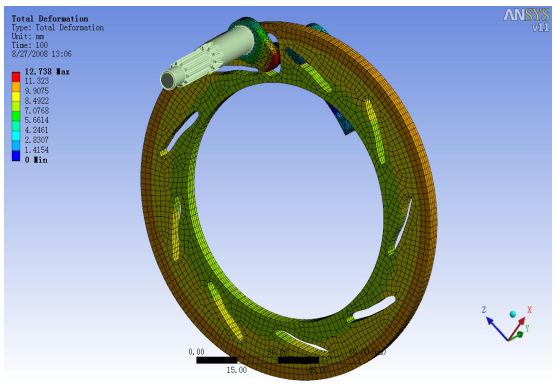

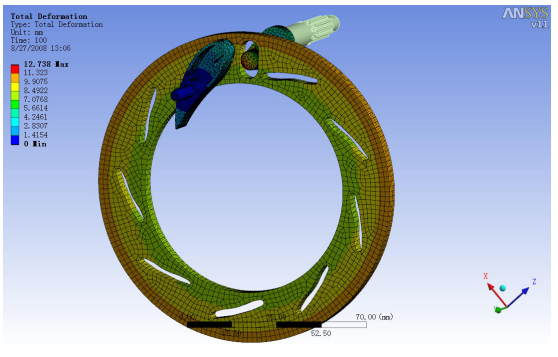

1、变形(Total Deformation)(注:包括了刚性位移与物体的受力变形)

图16 变形分布图

变形时间历程动画(略)

图17 变形分布图

变形时间历程动画(略)

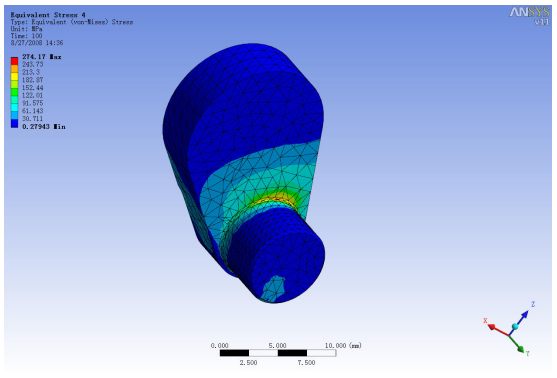

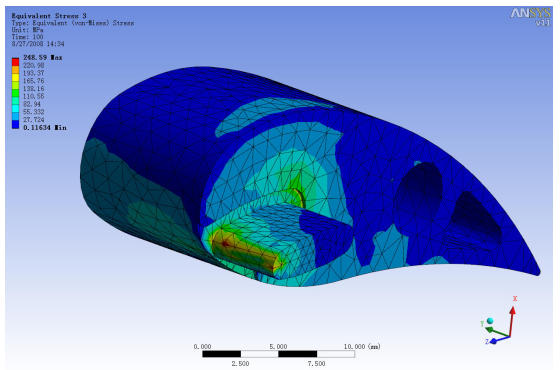

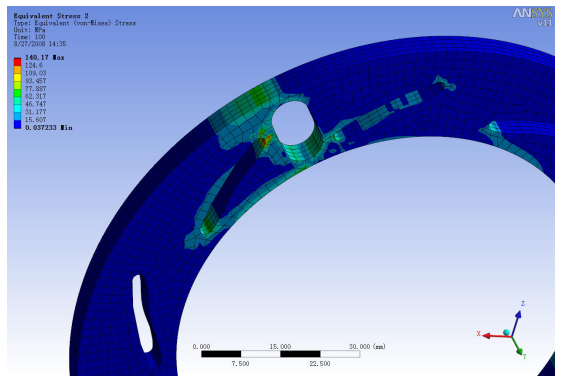

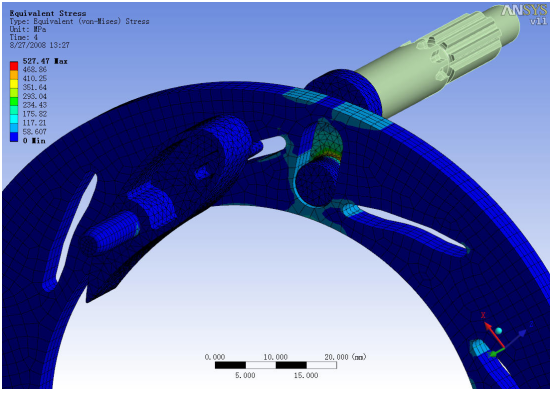

2、等效应力(Equivalent Stress)

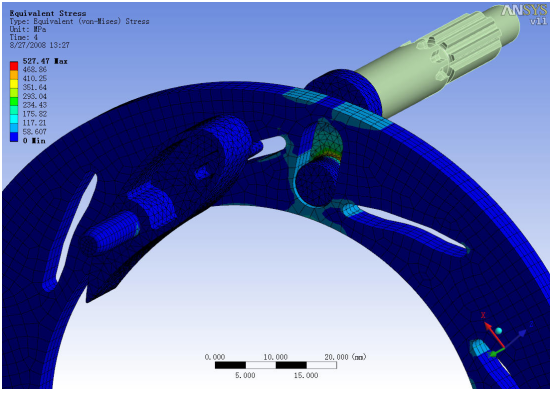

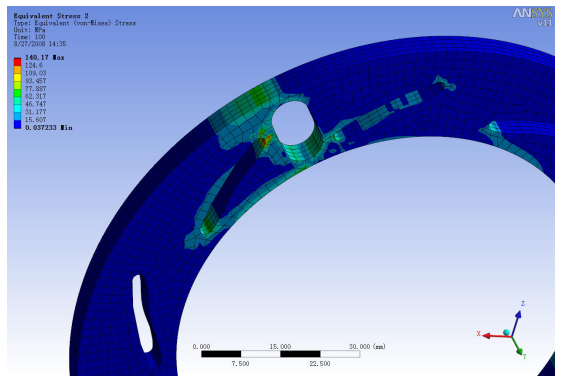

图18 4s时刻整体模型等效应力分布图

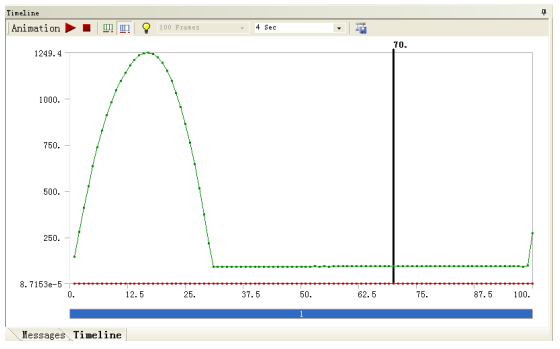

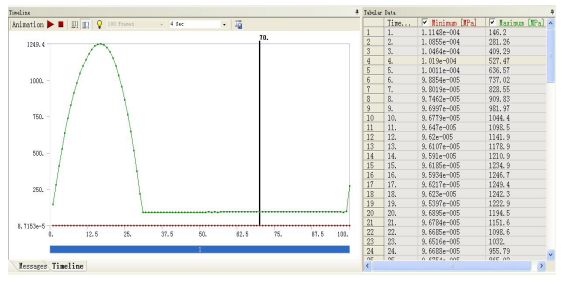

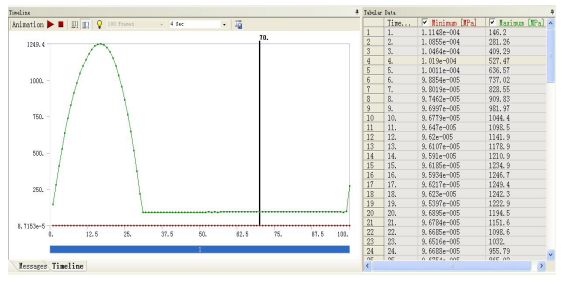

图22 整体模型最大等效应力时间历程曲线与数据表格

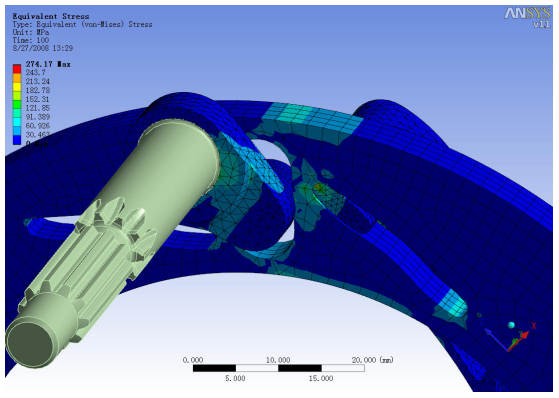

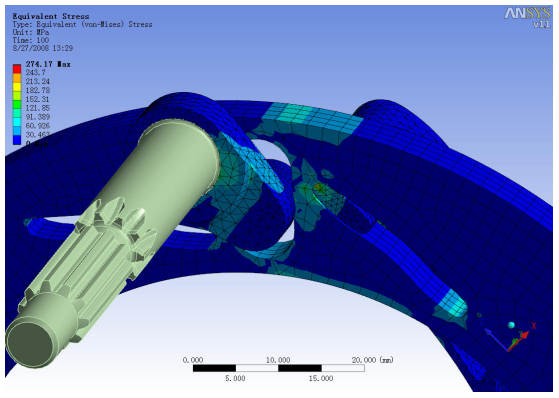

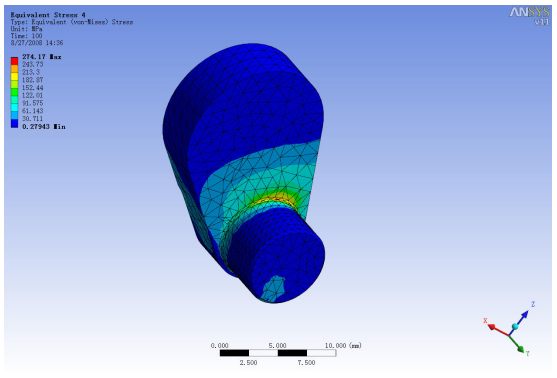

图23 100s时刻Crank Shaft摇臂端等效应力分布图

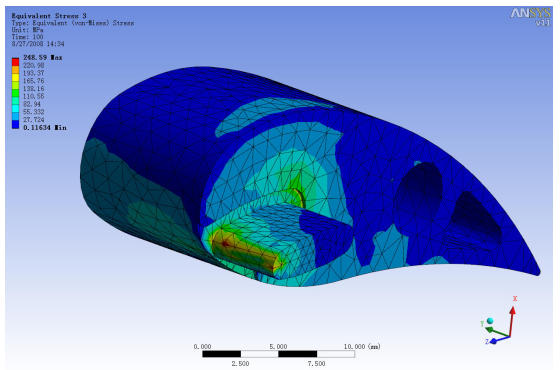

图25 100s时刻Unisson Ring等效应力分布图七、小结

从整个机构的运动过程来看,最大等效应力开始逐渐升高,接着下降,中间过程趋于稳定,最后当运动到极限位置时(Vane与Unisson Ring完全卡住),等效应力又迅速上升,如图27所示。当Crank Shaft转到7°~8°时,也就是在14s~17s时刻出现峰值应力。分析出现该峰值应力的原因,我们需要从模型的初始位置来看(见图28所示)。因为Crank Shaft旋转轴心和Unisson Ring轴心的连线与Crank Shaft旋转轴心和Crank Shaft销轴心的连线不共线,成7.8°角。当Crank Shaft旋转到两条连线共线时,出现了应力峰值,即此刻Crank Shaft与Unisson Ring达到最大挤压。图28 模型的初始位置

当Crank Shaft旋转至极限位置的时候(Vane与Unisson Ring完全卡住),最大等效应力迅速上升;同时从图26 (旋转驱动端的作用力矩(Moment))上可以看出,旋转驱动的力矩也迅速直线上升。仿真秀读者福利

仿真秀,致力于为每一位学习者提供优质的仿真资源与技术服务支持,让您的仿真学习之旅更加顺畅,欢迎在公 众号对话框与我互动交流!以下资料供用户永久免费下载哦(见下图)。

下载地址在仿真秀APP公 众号菜单-资料库-资料下载-进入百度云盘群下载,不会失效,且永久免费更新。

获赞 10715粉丝 22191文章 3763课程 233