浅析动力电池热失控机理和仿真分析

本文摘要(由AI生成):

本文主要探讨了新能源汽车动力电池热失控的原因、影响和防范措施。热失控可能由电芯单体热失控、机械损伤或其他电池热失控时的热量和火焰引起,严重威胁乘员安全。为防范热失控,需从电芯、模组设计、温度控制、电压控制、材料选择等多方面入手。同时,热失控仿真分析在电池单体、模组/电池包、系统级等多个层面进行,有助于优化电池设计和热管理策略,提高电池安全性。

近日,新能源汽车发生的多起自燃事件使得公众视线纷纷聚焦到如何保障新能源汽车安全这一话题。据公 开信息显示,在不到2个月的时间内,某新能源汽车品牌已发生4起自燃事故。截止到8月27,国内共已发生了35起新能源车自燃的事件,其中绝大部分都为纯电动车型,并且起火原因也五花八门,有充电时自燃,也有停车自燃、行驶途中自燃,这也让纯电车型的安全问题再次引起重视。

一、热失控机理

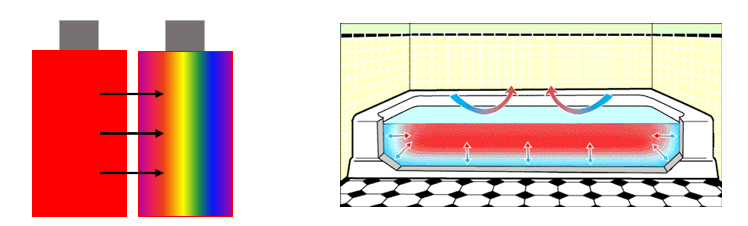

电池内部遵循热量平衡,即电池的总产热量等于电池本身吸收量与和散热量之和。锂离子电池的温升由产热量和散热量之间的热平衡决定。产热率呈指数变化,而散热率呈线性变化,当散热率小于产热率,热量不能充分耗散时,便会产生热量积累,造成锂离子电池温度不断升高,电池温度的升高又加快了反应速率,进而使产热量大幅增加,当热量累积到一定程度时电池温度急剧增加,发生热失控;当散热率大于产热率时,电池不吸收热量,其温度不升高,故不会发生热失控。为更好地理解电池热失控,常用下图表示其发生过程。曲线 4 代表放热反应产热率,呈指数增长。三条呈线性增长的直线 1、2、3 代表不同冷却温度下的散热率曲线。对于锂离子电池,曲线 4 的热来源是其内部反应产热之和。由图可知,曲线 1 与 4 有两个交点E和F。E点是稳定点,不随温度的改变而改变。F点是非稳定点,随着温度的降低而降低。在E、F两点之间时,散热大于产热,不会出现热失控。在E点和F点时,产热和散热将达到热平衡态。具体举例介绍如下:温度较高时如F点对应的温度,但由于散热大于产热,温度会不断下降直至E点对应的温度,直至达到热平衡状态;而温度较低时如E点下方对应的温度,但由于产热大于散热,温度会不断升高至E点对应的温度,直至达到热平衡状态。但是,在 F 点之上时,产热率急剧增加,且散热率远小于产热率,将会出现热失控。曲线2与曲线4有一个交点 D,该点为临界点。在该点时,产热等于散热。高于该点时,产热远高于散热,将发生热失控,故该点对应的温度 TNR称为热失控触发温度。曲线3与曲线4没有任何交点,在此种情况下,不可能达到热平衡的状态。而且,此时散热远小于产热,必定会引起热失控。二、热失控原因

电池热失控的诱导因素较为复杂,且锂离子电池具有较高的温度敏感性,非常规工作温度会导致电池内部副反应加剧,产热增加,从而引起电池温度升高。如果无法及时散热,电池可能会进入热失控状态。热量的持续积累会造成锂电池温度的持续升高,当温度升高到200ºC以上时,会诱发燃烧甚至爆炸等事故。热能传导:当电池发生热失控时,通过电池正面接触而产生的侧向加热非常剧烈,导致被加热电池内部在厚度方向上温度梯度变大,由于电池前端面温度达到热失控触发温度进而产生热扩散。

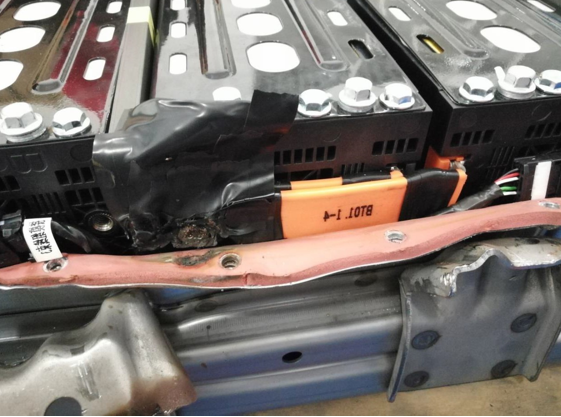

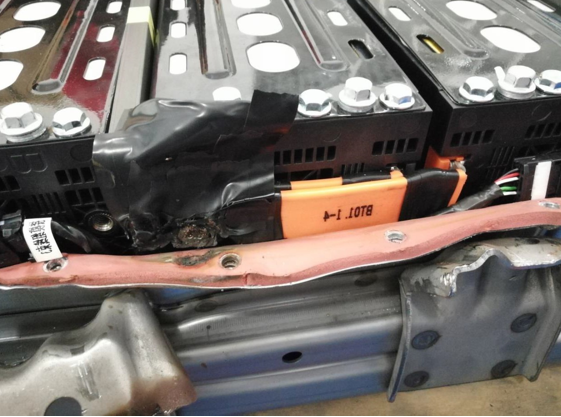

某一电芯单体热失控与隔膜大面积收缩造成内部短路,这两者可互为因果关系,最终都会造成发生热失控的电芯能量迅速下降。在电池模块并联单元中,其他电芯会向发生热失控的电芯放电,导致发生热失控的 电芯温度升高更多,同时,靠近已发生热失控单体的电芯将比远端电芯以更大功率放电,导致其温度迅速升高,从而促进热失控的扩散。某一电芯单体发生热失控,可能会对模组机械结构造成影响,或者其发生爆炸造成瞬间大量能量释放,对其周边的电芯也会造成一定程度的机械损伤,而这些机械损伤将增加其周边电芯发生失效的风险,严重 时可直接导致其周边电芯发生热失控。

电池发生热失控时会喷出高温气体和颗粒混合物,这些气体具有可燃性,极易发生火灾,这些高温喷出物以及喷出物燃烧产生的火焰会加热周围电池,从而加速热扩散的进程。三、热失控防范

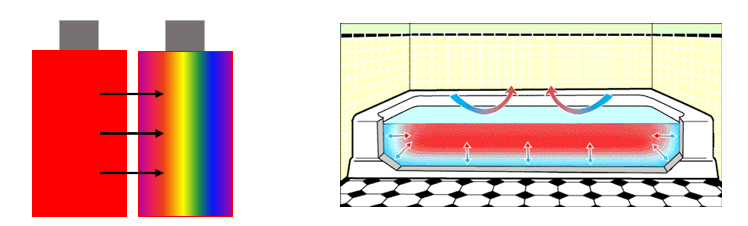

乘员安全最终是目的和出发点,也是最高标准前端某一环节的绝对安全,才能确保最终的乘员安全。热失控防范具体要从一下几个方面具体展开:电芯/电化学、模组成组、温度的控制、电压的控制、材料选择、系统热管理、机械电气。确保每个环节做到安全,才能保证系统的安全。针对高温热源引起的锂离子电池温度过高,应尽量减少或避免车辆在高温条件下长期行驶和放置锂离子电池自身温度过高,由于过充电时电池内部产热增多,造成其温度过高,应设置过温预警和保护装置,根据不同类型电池的性能和耐温特性,设置不同温度阈值,装置根据监测温度执行不同的报警提示或保护动作。根据实际情况选用风冷、液冷和相变材料冷却等冷却方案使电池在稳定的温度区间工作此外,通过确定上述各散热方案能进行有效冷却的温度范围,根据情况设定不同的温度阈值,对锂离子电池温度进行实时监测,当监测到温度达到某一阈值时启用相应的散热措施,达到散热良好和节约成本的双重目的。电池模组的设计对电池散热和温度也有一定的影响。可在电池单体及模组表面加贴高导热片以及改善单体之间的排列和间隙设置,使电池能够良好地散热,也可通过改善电池箱体用材料,如新材料:导热石墨、铝—锂合金等,进一步提升电池箱体的散热性能,使其散热良好,防止热失控现象的发生。电池高温条件下的温度变化情况知,组成锂离子电池材料的热稳定性是影响锂离子电池热安全性的主要原因之一。提高材料稳定性和减少各副反应的产热量可以提高锂离子电池的热安全性。通过对过充电热失控仿真知,锂离子电池过充电尤其是大电流过充时,将发生热失控的危险。锂离子电池尤其是高能量密度、大容量的三元锂离子电池,一旦着火,火势迅速蔓延,情形十分严峻。实际应用中,因各种因素的影响,锂离子电池滥用的情况难以完全避免。为了进一步减少热失控的伤害,要做到预防为主、防患于未然。因此,对锂离子电池热失控的情况设置防护预警机制显得尤为重要。解决热失控问题需要从多尺度、多学科的角度出发,综合考虑材料、单体、系统等不同的热安全策略,主要涉及新电化学体系、材料体系的开发、单体安全设计以及系统控温技术等,旨在抑制副反应、减少产热量、提高散热能力以及阻止热害扩散等。安全材料体系开发是解决热失控问题的根源,但就目前而言,安全的材料体系在短期内依然无法实现商业化应用,因此,应该进一步发展更加有效的电池设计、热管理方法来确保锂离子电池的热安全性。四、热失控仿真

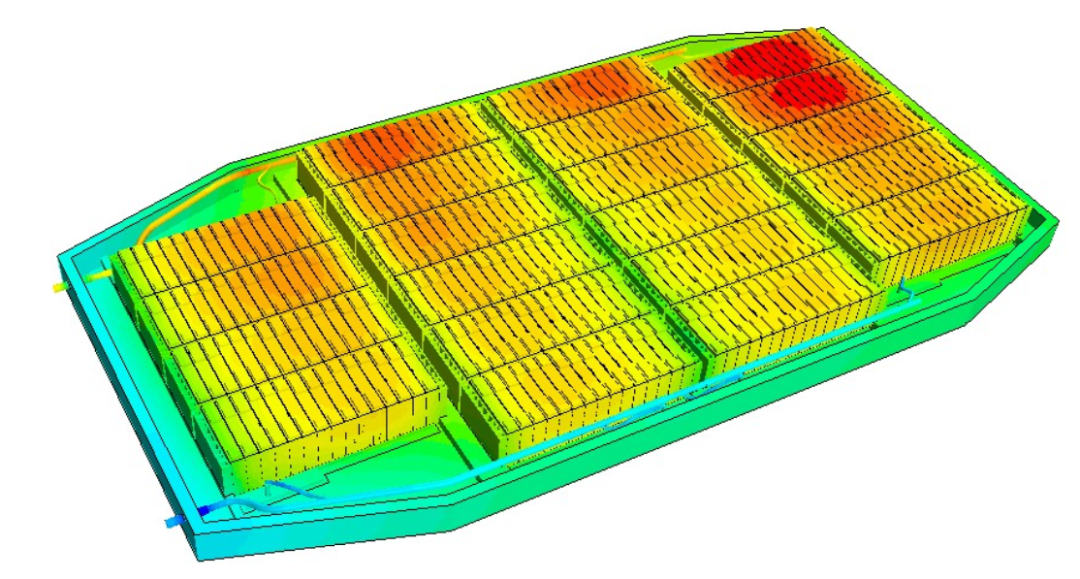

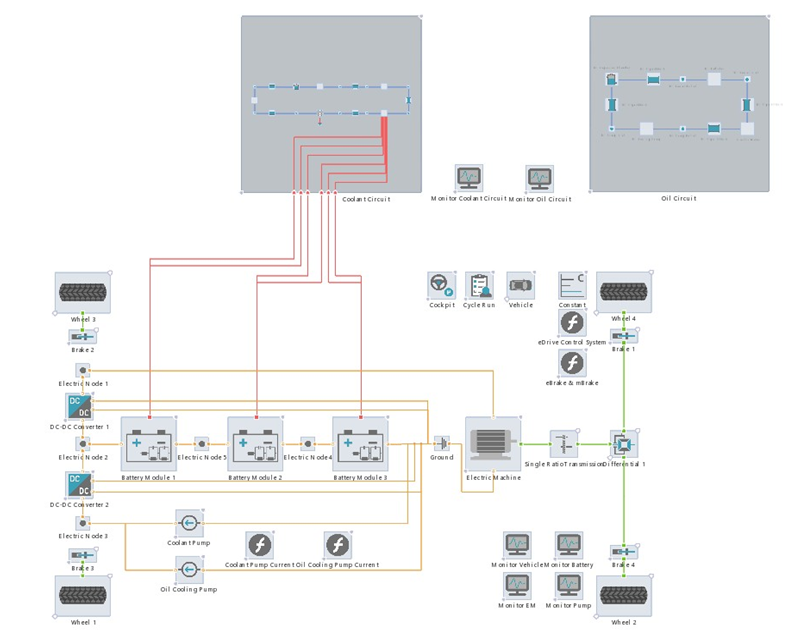

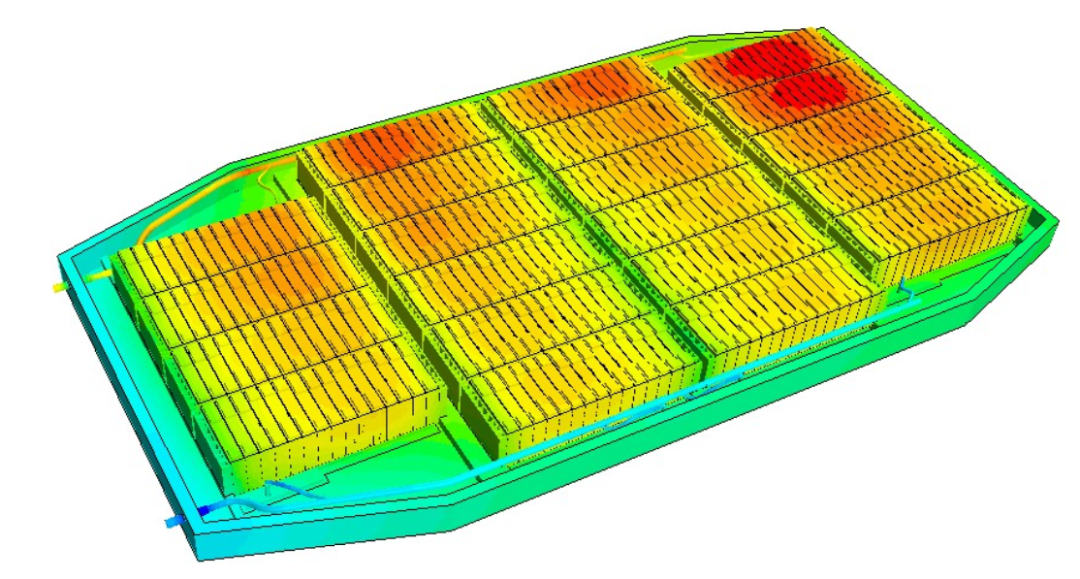

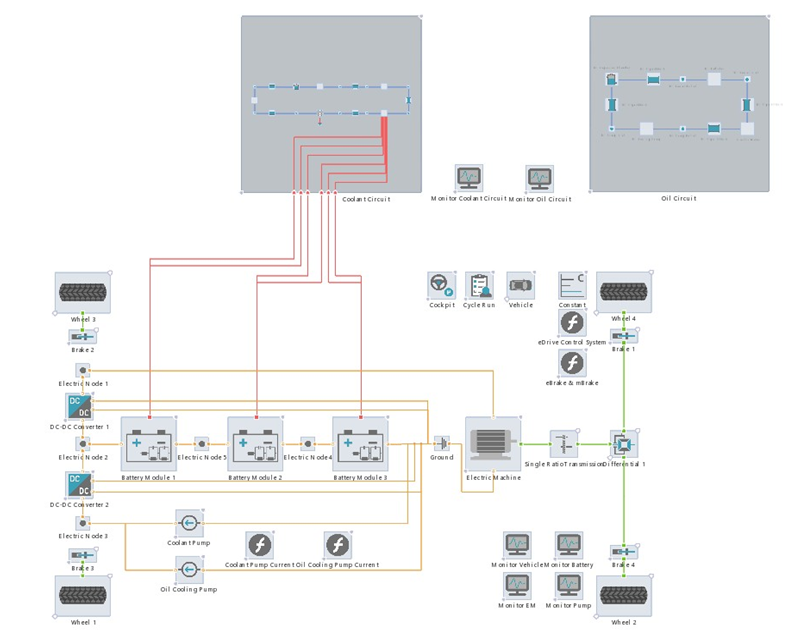

热失控的分析流程可从电池单体仿真、模组/电池包仿真、电池包测试和验证,通过测试对仿真的模型进行设计优化。动力电池热仿真涉及到电-化学仿真、电池热管理仿真、系统级热管理仿真。电化学仿真为电池老化的检查与评估提供了条件

在同一个仿真工具中可以同时进行热管理和电-热分析

高精度的电池及相关零部件热管理仿真。

能够考虑各类热损失,以更加详细地考虑温度场分布

- 基于有限容积法的多物理场仿真,对固体和流体区域的换热进行在线耦合仿真,更加准确地再现冷却过程。

4、动力电池PACK仿真分析

由于篇幅的原因,新能源汽车热失控仿真分析笔者不再赘述。但是笔者先前在仿真秀平台发布原创精品课《新能源汽车PACK热流体仿真进阶20讲》和《新能源动力电池热管理设计入门到进阶23讲》已经更新完结,感兴趣的朋友可以订阅。