如何找到压铸模具中真空阀的最佳位置 | 智铸超云压铸模拟教程

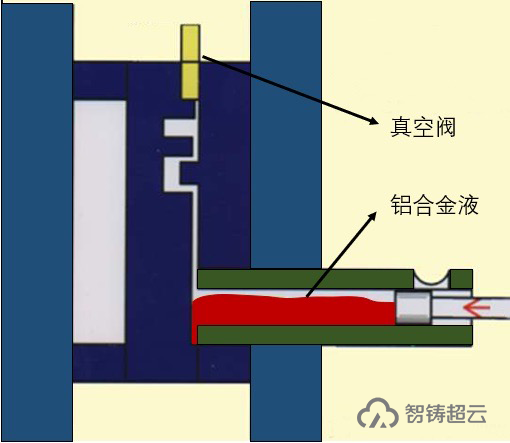

与砂型和重力铸造相比,传统压铸件的微观结构不尽人意,主要原因是高速金属流在浇口处的喷射,要比金属缓慢喂入砂型或金属模具型腔时更容易接触型腔内的空气。真空压铸工艺的重点是尽量减少这种气液接触,因此,将型腔内气体有效地排出是真空压铸模具设计的关键。

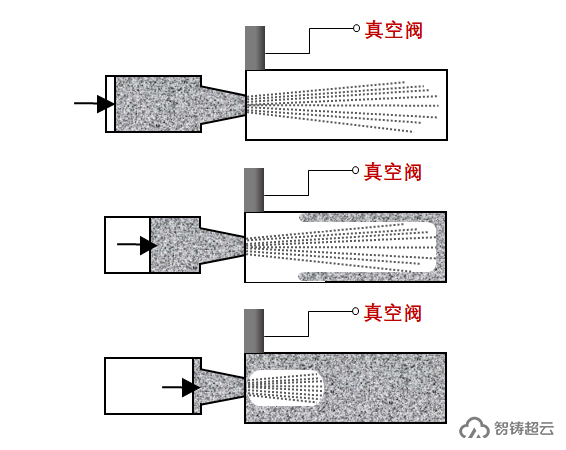

对于压铸模具,传统排气设计与真空排气设计并无本质区别,只是排气的方式上,前者为被动排气,利用金属流动将气体排出,即所谓的正压压射;后者为主动排气,即由采用真空装置,将型腔内的气体抽出,也称为负压压射。就排气效果而言,两者相差甚远,正确的真空排气应用将会极大降低型腔内的气体含量,从而有效地提高产品的质量。

图1、传统铸造

图2、真空铸造

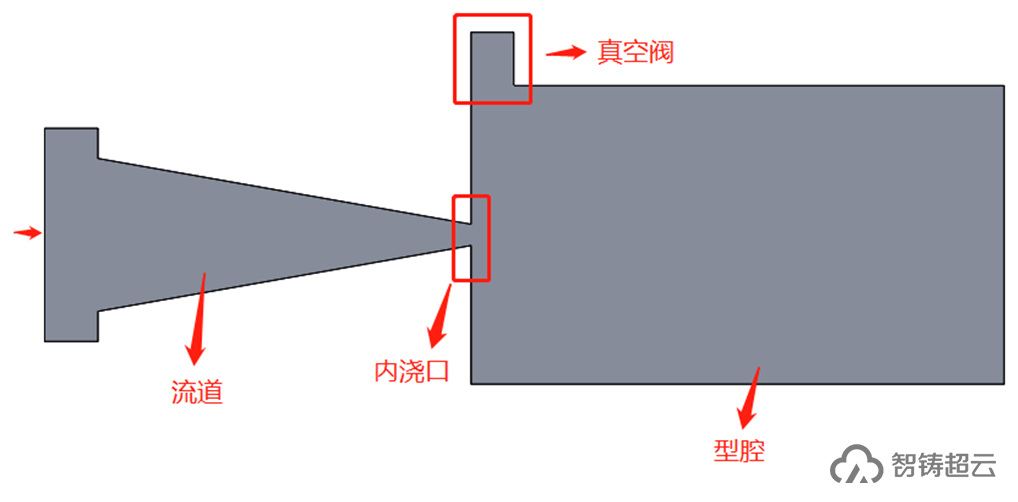

本文结合“智铸超云”压铸云计算平台,就真空模具方案设计所涉及的真空阀所在位置展开讨论,重点探讨真空阀究竟是离内浇口远点好,还是近点好?

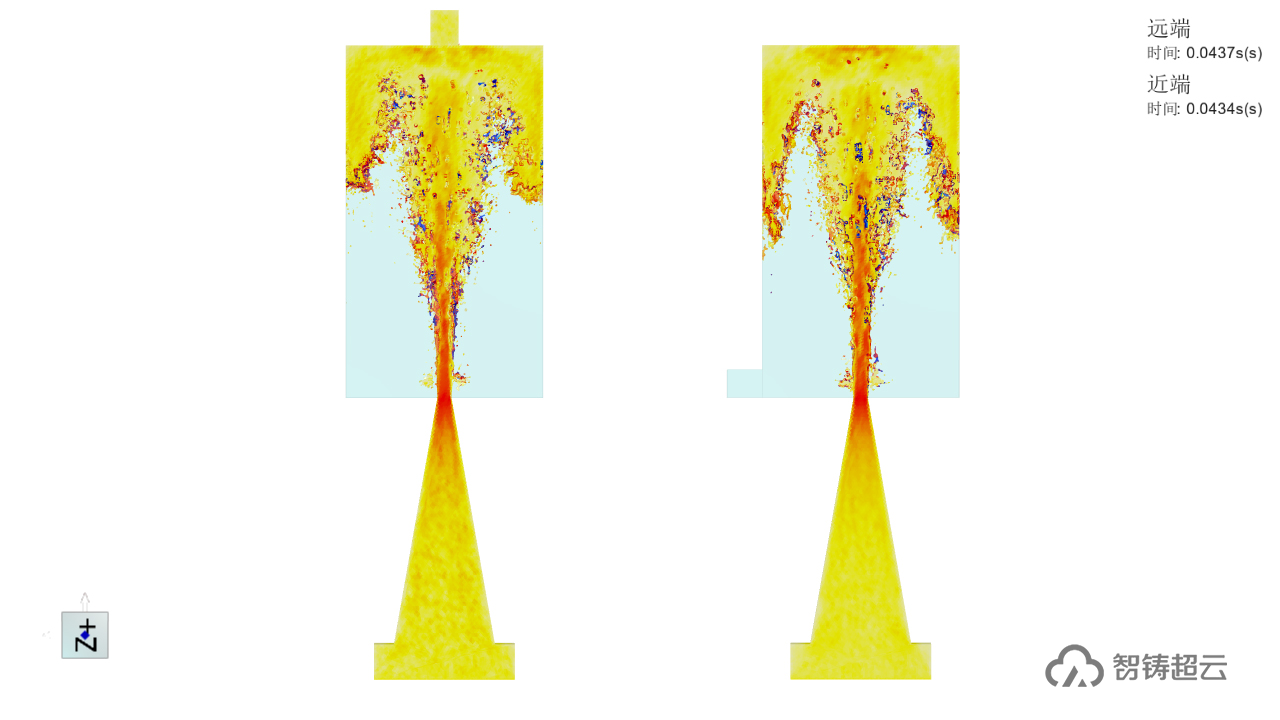

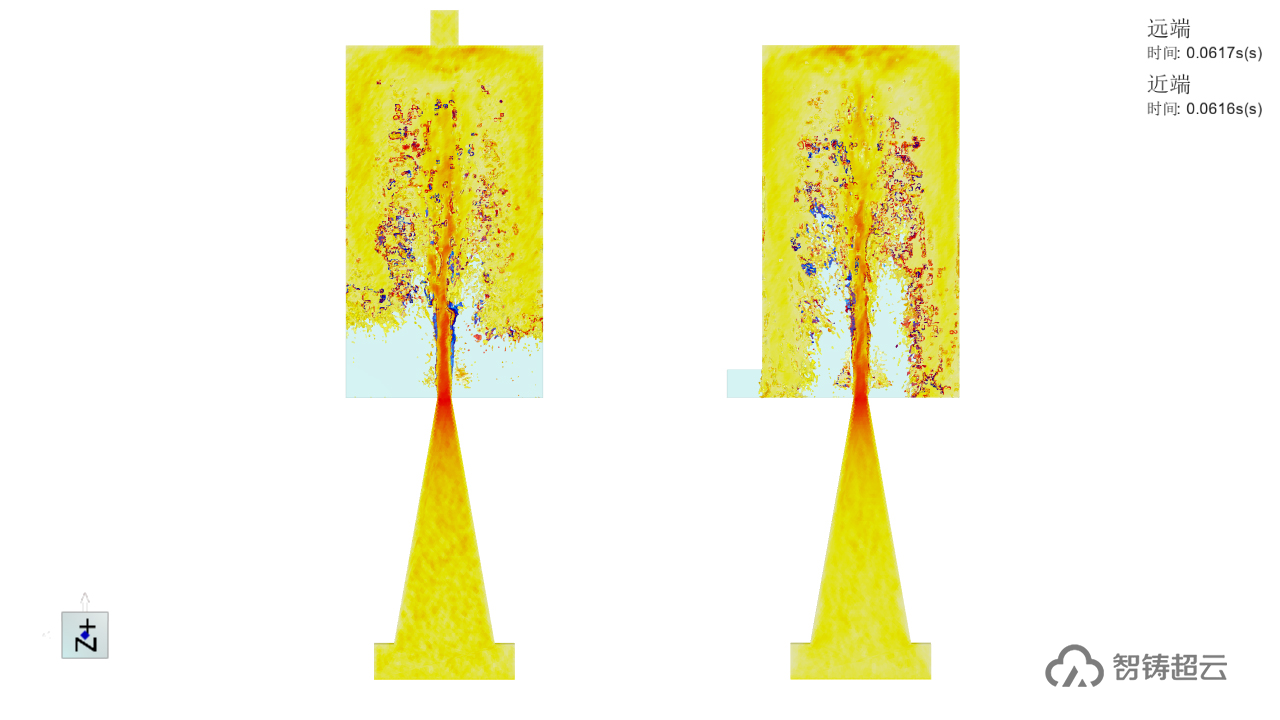

智铸超云模拟结果对比:

可以看出,图5的真空阀设计的确是违反了直觉,金属液充填开始时,真空阀就已经被封堵了,而图6的真空阀可以最大限度地保持通畅,为真空排气赢得宝贵时间(本例中大致有40ms)。当然,这个模型例子比较简单,在实际的设计开发工作中,真空阀的位置设计可以借助“智铸超云”压铸云计算平台强大的压铸仿真能力来确定其最佳位置。

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2020-11-13

最近编辑:3年前

作者推荐

免费

5.0

还没有评论

相关推荐

最新文章

热门文章