上海同济大学周杰博士:基于MatDEM的TBM滚刀破岩过程模拟

- 作者优秀

- 优秀教师/意见领袖/博士学历/特邀专家/独家讲师

- 平台推荐

- 主编推荐

以下来自仿真秀MatDEM创新讲座第二期嘉宾,仿真秀专栏作者周杰博士《基于MatDEM的TBM滚刀破岩过程模拟》原创文章,更多内容,欢迎大家观看11月12日20时(今晚)公开直播,报名请查看后文。

本文采用高性能离散元软件MatDEM建立大尺寸TBM滚刀线性切割数值模型,该仿真基于文献《基于MatDEM的TBM滚刀破岩机理研究》。该案例首先简单介绍了研究背景,然后具体介绍了建模步骤与设置,最后给出了模拟结果。

一、研究背景

全断面隧道掘进机(TBM)以其高效、安全、环保等诸多优势被广泛地应用于隧道工程建设中,其中滚刀破岩机理是TBM设计阶段和施工阶段的核心问题。由于岩石与滚刀相互作用时会发生断裂破碎,离散元法成为研究滚刀破岩机理的有效手段。然而采用一般离散元软件构建的模型尺寸相对较小且多简化为二维侵入问题,尺寸效应明显。基于此,本文采用高性能离散元软件MatDEM构建滚刀破岩大尺寸三维模型,模拟了真实的滚刀破岩过程。

二、建模过程

这里按照MatDEM软件常规的建模步骤进行介绍,即:1、初始模型堆积和重力沉积;2、材料设置与滚刀建模;3、位移条件设置与参数监测。

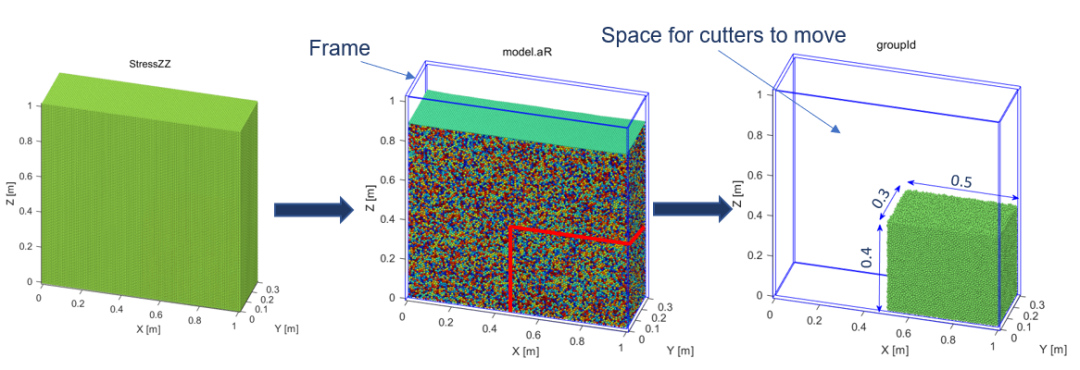

1、初始模型

建模第一步首先要考虑模型的尺寸和颗粒直径。本研究设计的岩石模型最终尺寸为长0.5 m,宽0.3 m,高0.5 m,考虑到后续导入滚刀模型需要一定的空间,因此在第一步时将模型设置的较大一些,然后在第二步删除。颗粒直径不宜过小,但较小的直径导致颗粒数目激增,计算效率降低。本研究的颗粒半径介于1.3~6 mm,最终的岩样单元颗粒总数114319个。

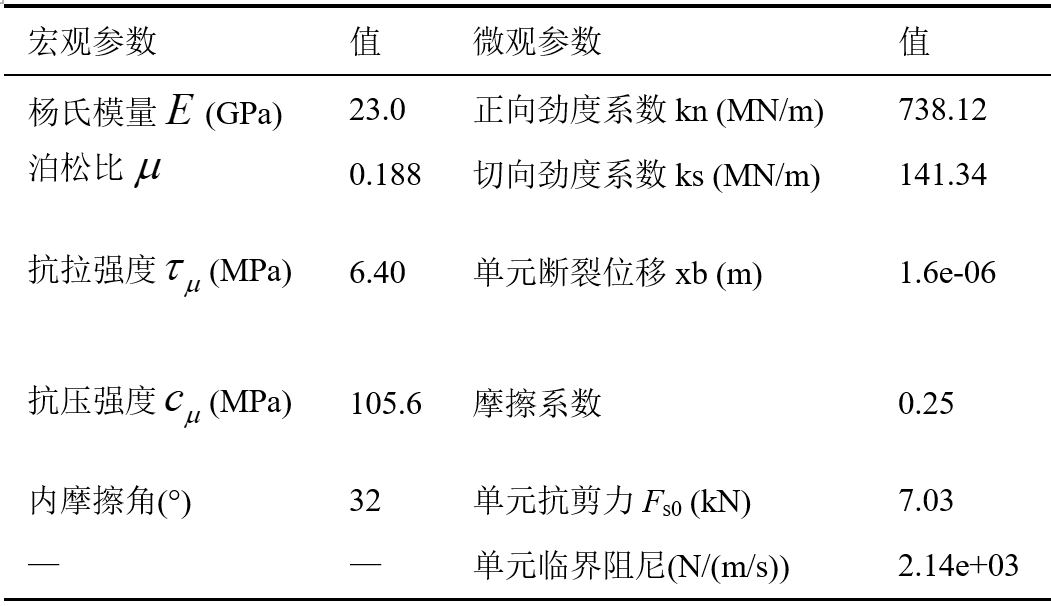

2、材料设置与滚刀建模

本研究中不考虑滚刀的磨损,仅考虑切割参数的影响,故将滚刀设定为刚性材料。对于岩石试样,参照工程实例,选取了某岩石作为本次模拟的岩石材料,并假定岩石材料性质为各向均匀同性。MatDEM软件中需要对模拟材料进行训练,以便得到稳定的材料属性。

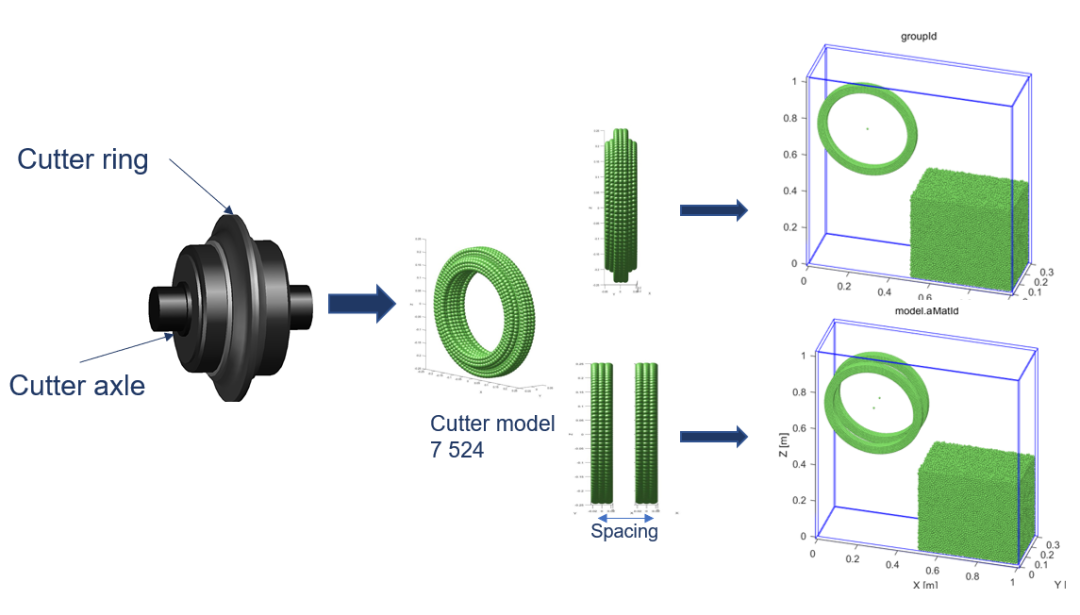

根据工程中最常用的常截面19 英寸盘形滚刀(CCS)的形状,建立滚刀团簇单元模型。滚刀颗粒间的重叠率为0.7,滚刀刀刃部分更光滑,减少颗粒间隙与摩擦的影响。盘形滚刀建模过程中,为了提高模拟计算的速度与效率,仅构建了滚刀刀圈部分。其中滚刀直径为483mm,刀刃宽20mm。

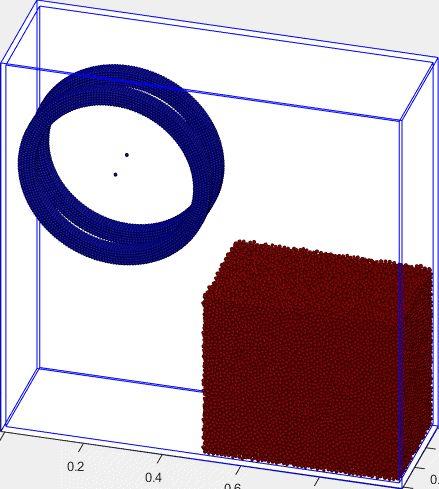

将完整的岩石模型删除部分颗粒留出足够的空间,然后将建好滚刀模型导入至岩石模型上方,滚刀最下方与岩石表面最上方的高差即为贯入度。若研究双滚刀破岩,可以以同样的方式建立两把滚刀然后导入模型即可。

3、位移条件设置与参数监测

本研究中设定滚刀以固定的速度进行切割运动,该速度通过计算滚刀位移距离除以模拟实际过程的总时间得到的。在模拟中给滚刀设定固定的位移条件即可实现该过程(具体可参考示例代码user_BoxTBMCutter3)。本文滚刀切割线速度设定为0.5m/s,模拟贯入度P为2mm、4mm、6mm、8mm,刀间距S为50mm、60mm、80mm、100mm。同时通过设置“d.mo.isCrack=1“命令记录裂隙的生产与分布。

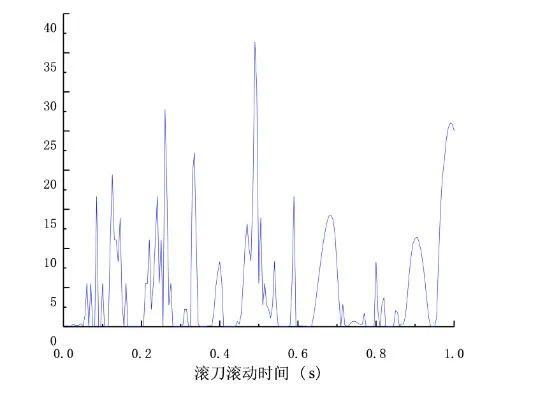

在模型中,出于计算效率的考虑将滚刀设为了墙单元,此时滚刀的受力在软件中是无法记录的。因此需要自己编写代码对滚刀力进行监测。基于牛顿第三运动定律,本研究采用的方法是:每当滚刀前进一时间步,就通过检索与滚刀刀圈接触的岩石颗粒,然后计算这些颗粒在三个方向上的力的合,该合值即可当作滚刀受力。

三、模拟结果

模拟结果如图所示:

颗粒位移

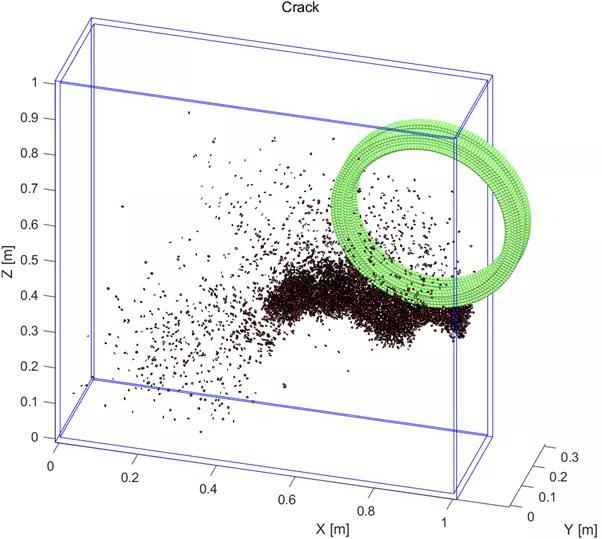

裂隙分布:

滚刀力:

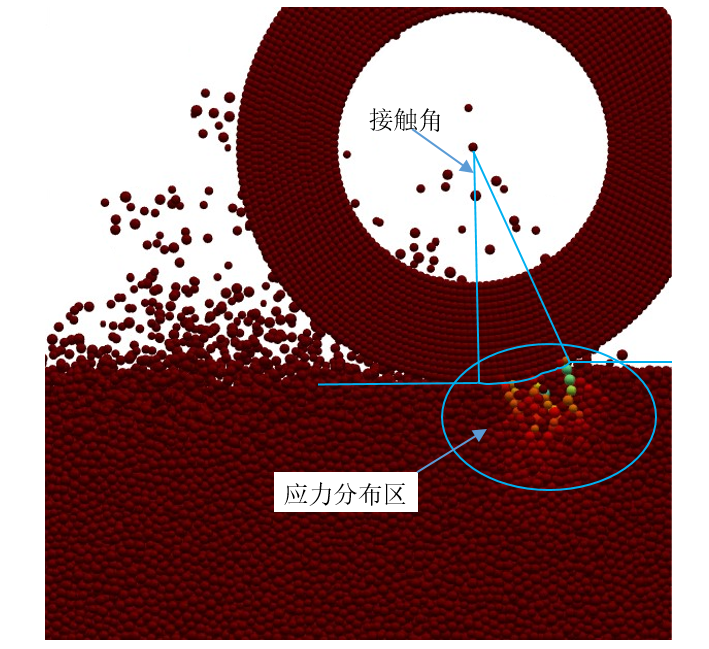

应力分布:

四、公开课-MatDEM创新讲座

本案例介绍了如何用MatDEM软件建立TBM滚刀破岩模型。本研究的代码都是在MatDEM软件内置的“user_BoxTBMCutter1-3“基础上进行修改和改进的。如有不当,欢迎批评和指正。

对于正在学习MatDEM软件的同学,建议一定要把软件内置的案例从头到尾学习一遍,软件操作的方法和技巧都在案例中得到了展示。除了案例代码外,刘春老师发布在仿真秀平台的讲解视频很详细,很系统介绍了关键步骤的操作。资源很多,能够充分利用这些优质资源是学习数值模拟的关键。

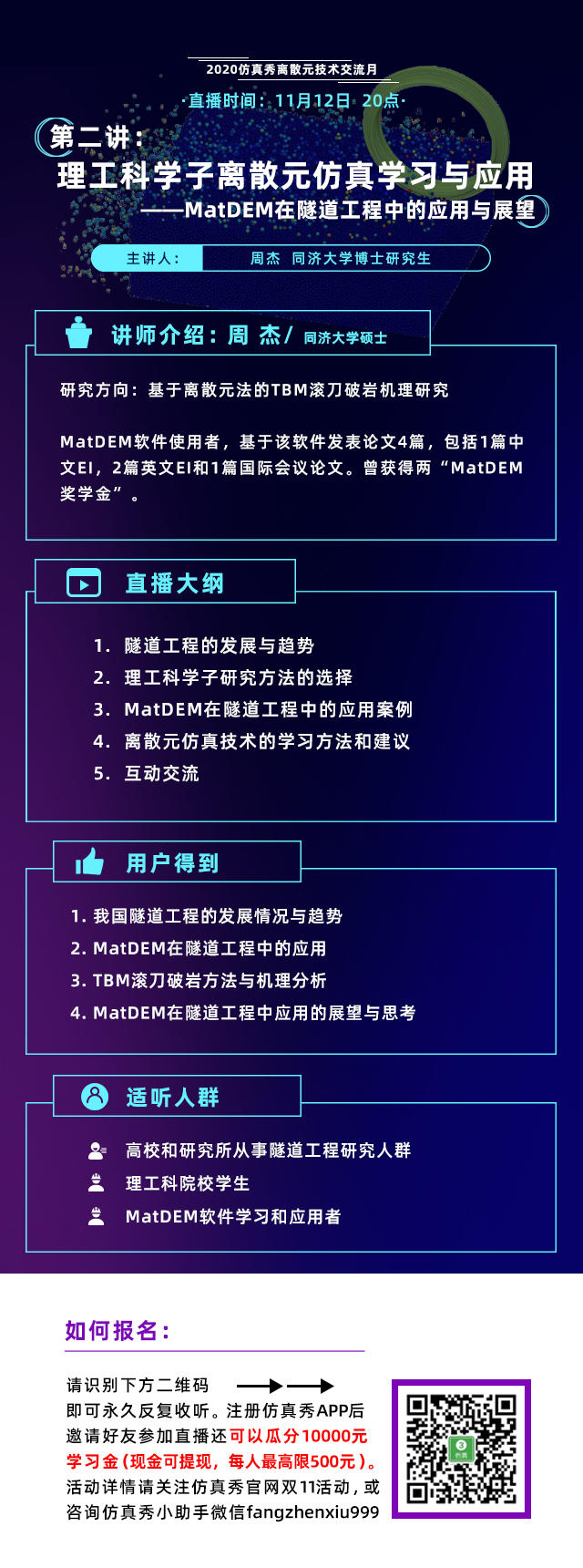

受仿真秀平台的邀请11月12日20时(今晚),我将在仿真秀平台公开直播分享《理工科学子离散元技术学习方法和应用》以MatDEM在隧道工程的应用与展望,欢迎大家前来交流和学习。以下是我课程安排,识别下方二维码即可报名,报名成功后可以长期反复观看。点击下图即可报名

作者:周杰 上海同济大学博士研究生 仿真秀APP订阅用户

声明:原创文章,首发仿真秀App,部分图片源自网络,如有不当请联系我们,欢迎分享,禁止私自转载,转载请联系我们。