02_Tosca Structure拓扑优化实例2 - 控制臂的刚度优化

前言

针对大规模生产的部件,通常可以通过减少材料用量或提高特定性能来生产更优质的部件,以提供更舒适、更安全或更经济的生产方式。在此实例中,以汽车现有的控制臂作为初始几何形状。优化的目标是降低零部件所需的材料用量。现有部件代表了设计控制臂的传统方式,由框架结构和内部坚硬板组成。然而,随着新型号和更高负荷的要求(例如更大功率的引擎或汽车的增加质量),现有部件无法满足机械要求。在这种情况下,利用现有几何形状和可用空间作为设计空间是具有意义的。通过拓扑优化过程,可找到满足新要求的设计解决方案。优化任务

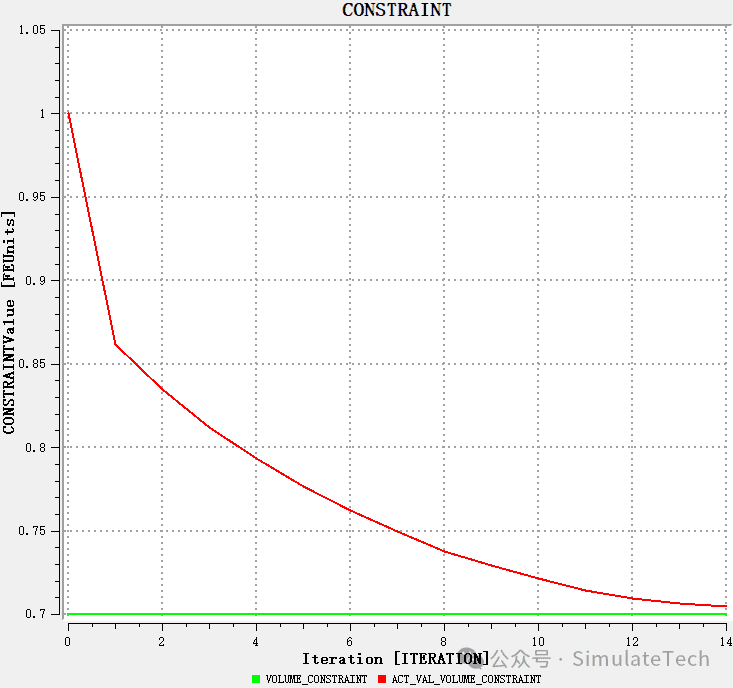

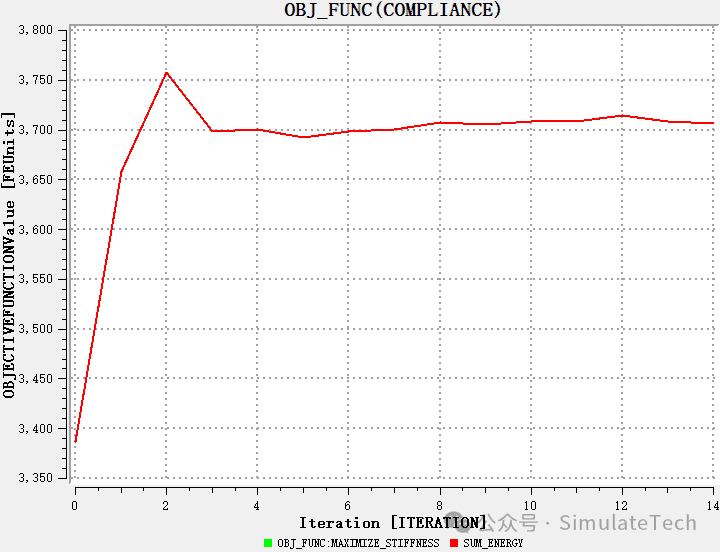

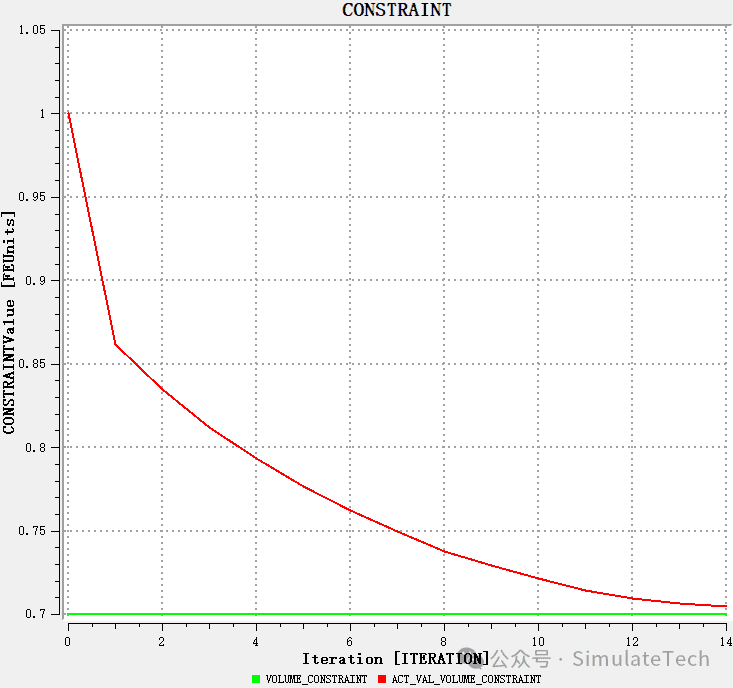

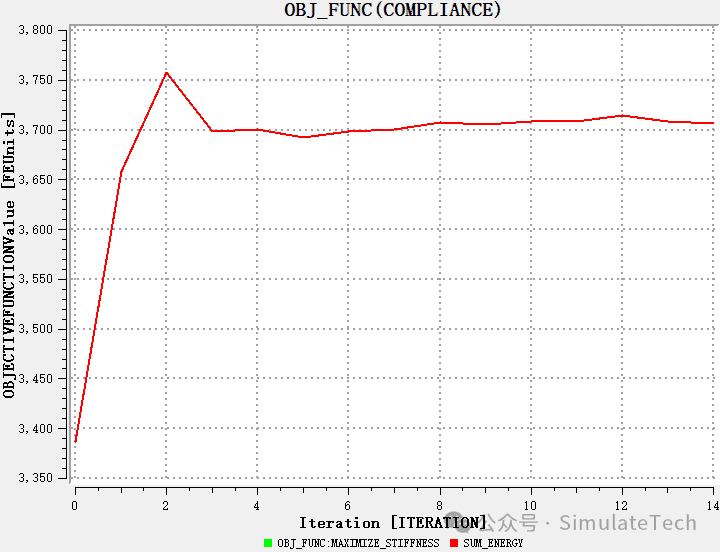

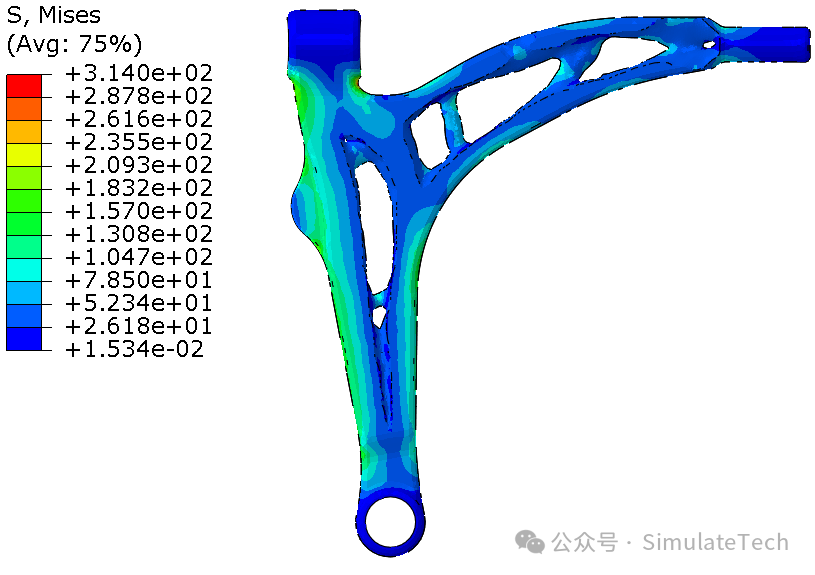

如图所示的控制臂模型,在控制臂的左上和右上区域加载一个由两个夹具组成的载荷工况,在下轴承区域施加另一个载荷。此外,还包括一个用于前照灯范围调节的传感器支座。这些区域在优化过程中不可删除,因此设计区域为下图所示的红色 区域。该组件采用锻造工艺制造而成。为了确保所设计的拓扑优化结构在制造过程中不会产生凹陷,并且能够顺利脱模,必须设定相应的锻造工艺约束。脱模方向沿全局坐标系的+Z向。本例优化任务旨在为控制臂寻找一种结构设计,该设计在满足70%体积约束的前提下,实现最大刚度。刚度与柔度(柔度定义为模型中所有单元应变能的总和)之间存在倒数关系,即最大化刚度,实际上是最小化整个模型的应变能。可通过基于控制的拓扑优化算法来实现,这种方法能够高效地探索并确定最优结构配置。优化结果

1. 材料分布

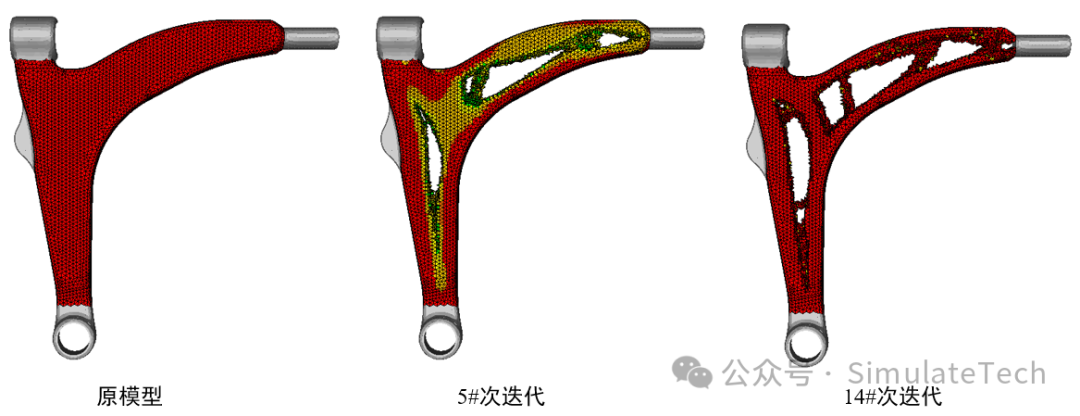

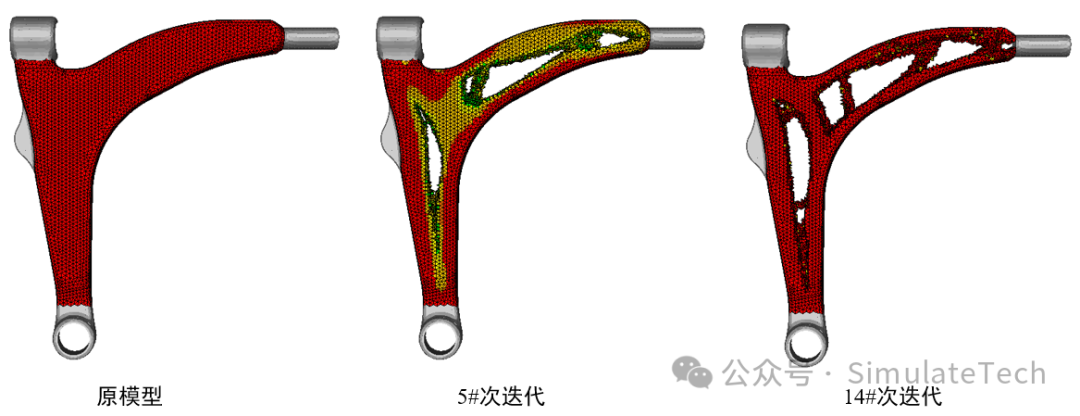

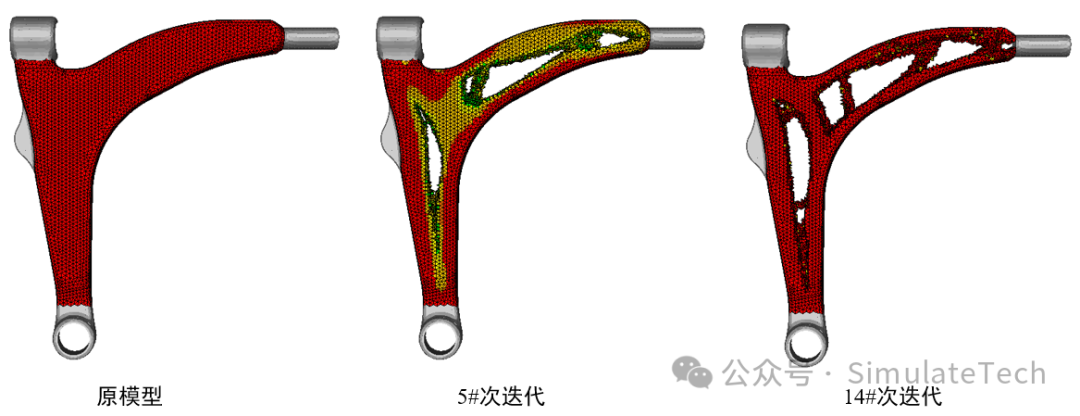

通过在Tosca Structure.view中展示材料分布的云图,可以直观地观察到拓扑优化技术为控制臂组件带来的创新设计方案。这种可视化手段不仅揭示了材料在结构中的最优分布,而且为设计提供了一种直观、高效的评估方法。

优化过程中的材料分布

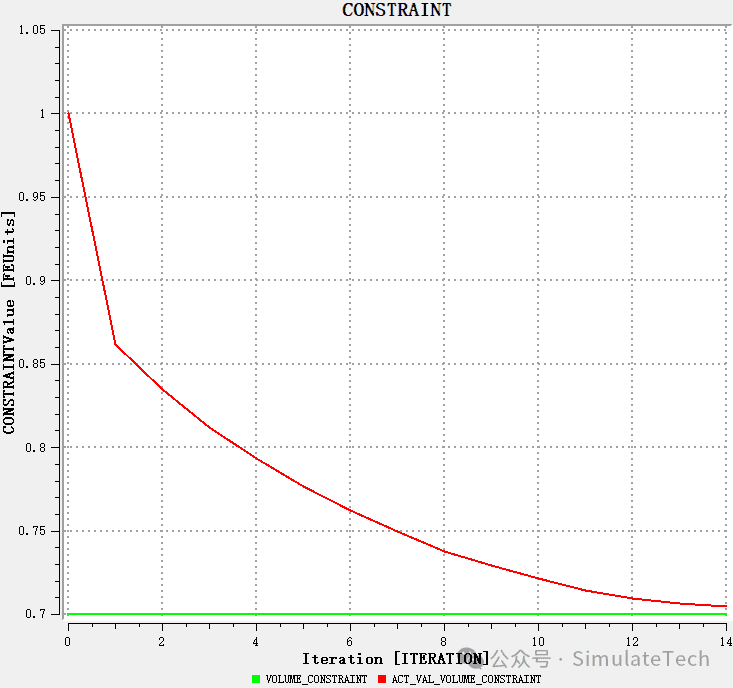

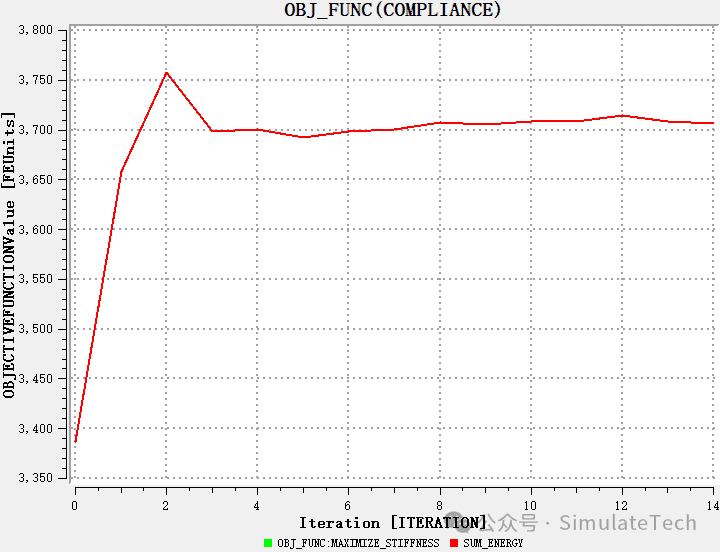

随着优化过程的逐步迭代,控制臂的结构体积逐渐逼近设定的目标体积,显示出优化算法在逐步引导设计向理想状态靠拢。

设计响应 - 体积变化

设计响应 - 柔度变化

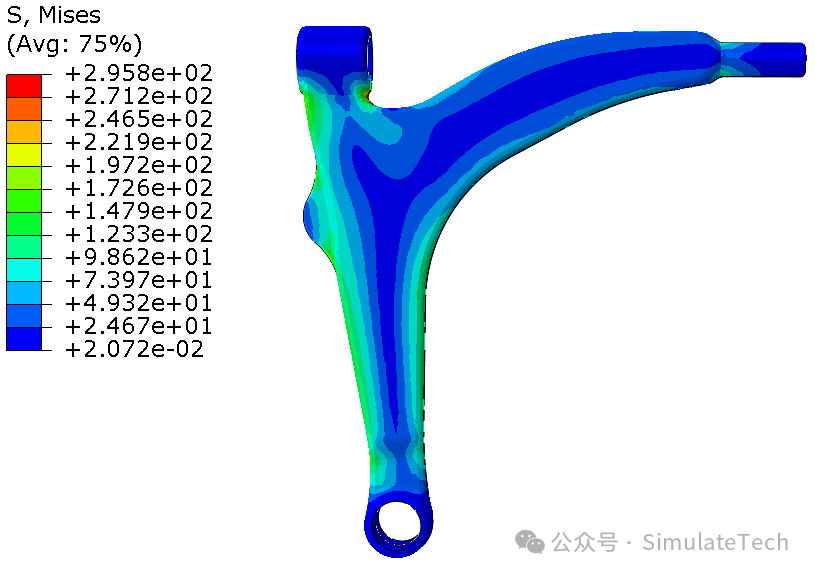

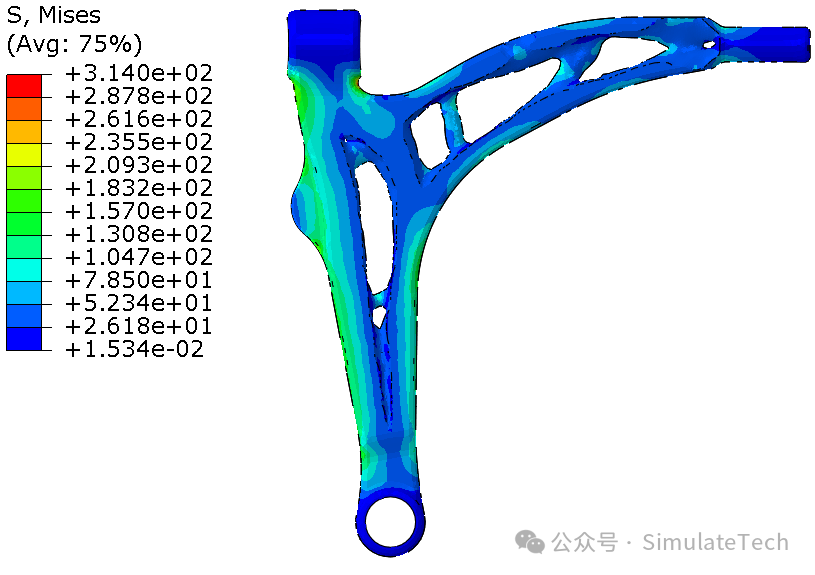

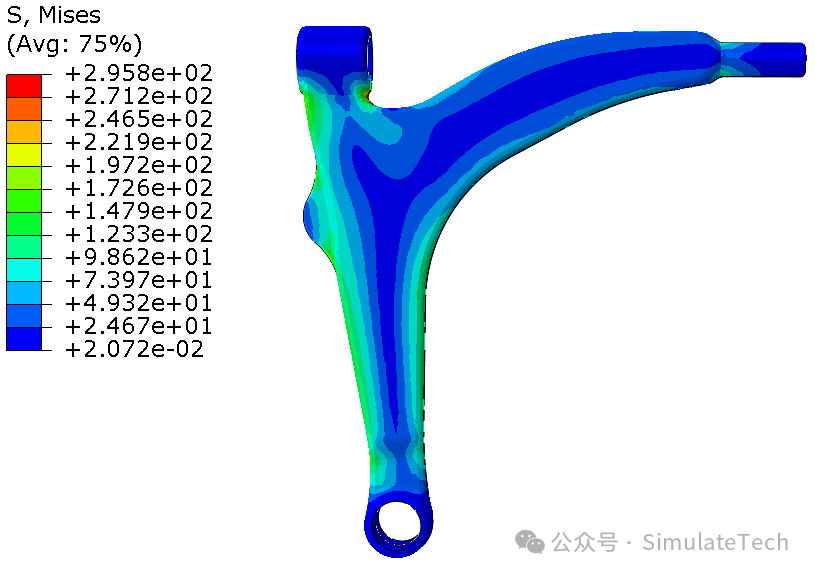

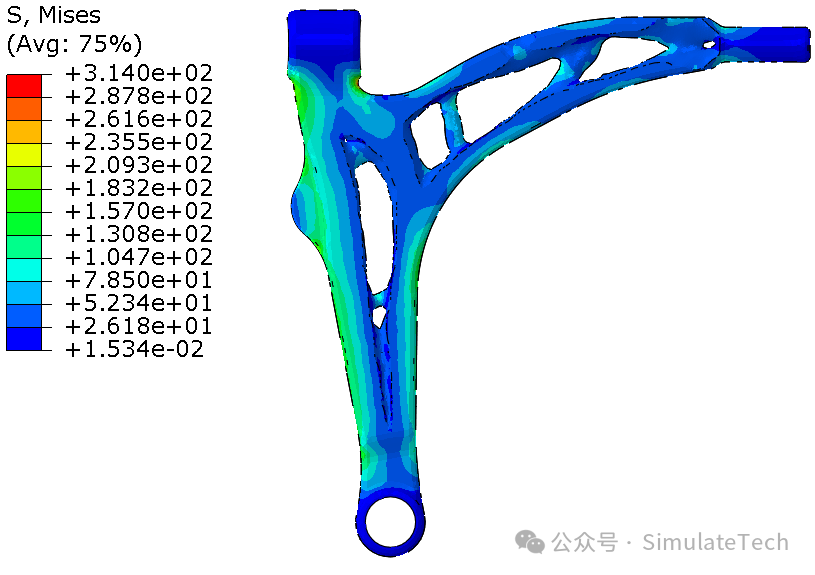

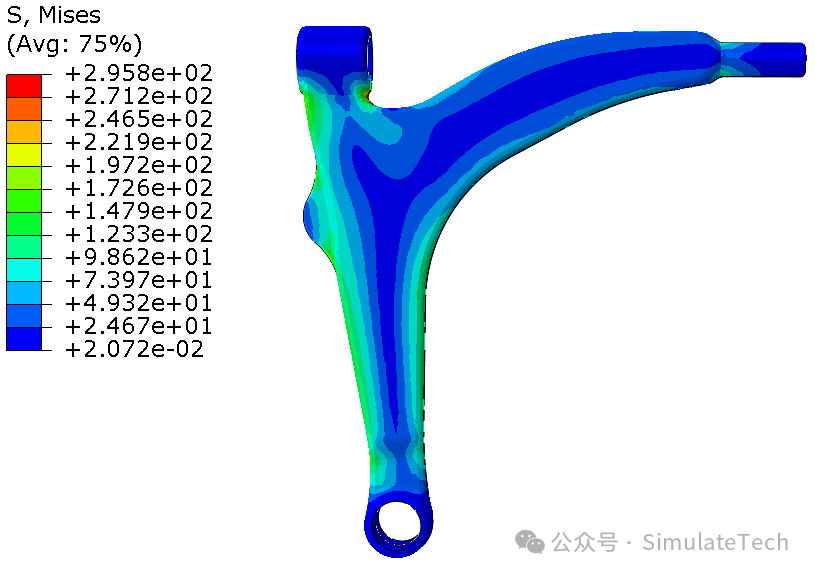

3. 应力

对于该优化任务,与初始模型相比,应力在相同的范围内,新设计的控制臂不仅具有更高的结构刚度,同时显著减少了所需材料量。这不仅提升了结构的性能,也实现了材料的有效节约。

优化前的Mises应力

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2024-10-29

最近编辑:5月前