优解未来 | 千里挑一,一场面向全球的发动机支架设计挑战赛

航空界有句名言,“为减轻每一克重量而奋斗”。以波音737飞机为例,起飞重量约65吨,若机身减轻一磅(大约454g),则燃油成本可减少数十万美元/年。GE(通用电气)航空也曾预估,从一架飞机推算到整个航空行业,减重一磅将节约燃油成本1000万美元/年。

减重通常有两种方式,一种是使用重量更轻、性能更强的先进材料来替代现有材料,另一种是对现有零部件进行轻量化结构设计。

GrabCAD是一个由100多万设计师和仿真师组成的在线社区,在世界范围内具有较高影响力。2013年,GE航空在GrabCAD发起了一场面向全球设计师的挑战赛——发动机支架轻量化结构设计,累计收到超过1000件参赛作品,第一名获奖作品减重约84%。

对于飞机发动机的关键部件,今天的设计师面临更多精细化设计挑战,一方面是强度和刚度的性能要求,另一方面是尺寸和重量。近些年,国外厂商开发了拓扑优化和生成式设计等新一代软件工具,以帮助设计师更快更好的进行零件结构设计。同时,增材制造正在消除传统制造的工艺限制,使设计师能够设计几乎任何形状,不会因为制造而牺牲性能。喷气发动机上的装载支架(见图1)起着非常重要的作用,既要支撑发动机的重量,又要保证不会断裂或翘曲。发动机上还有许多类似的承载部件,过往均是基于传统制造技术进行设计的,因此在重量和性能方面还有较大的优化设计空间,以使整个发动机显著减重。图1 GE发动机和支架模型

本次结构设计大赛,发动机支架需要满足以下要求:

① 材料选用Ti-6Al-4V(见表1),使用温度24℃

② 最小特征尺寸或壁厚不小于1.3mm

③ 接口要求

接口1:直径19mm的销钉(见图2),视为刚体

接口2~5:M10螺栓(见图2),视为刚体

④ 载荷条件(见图2)

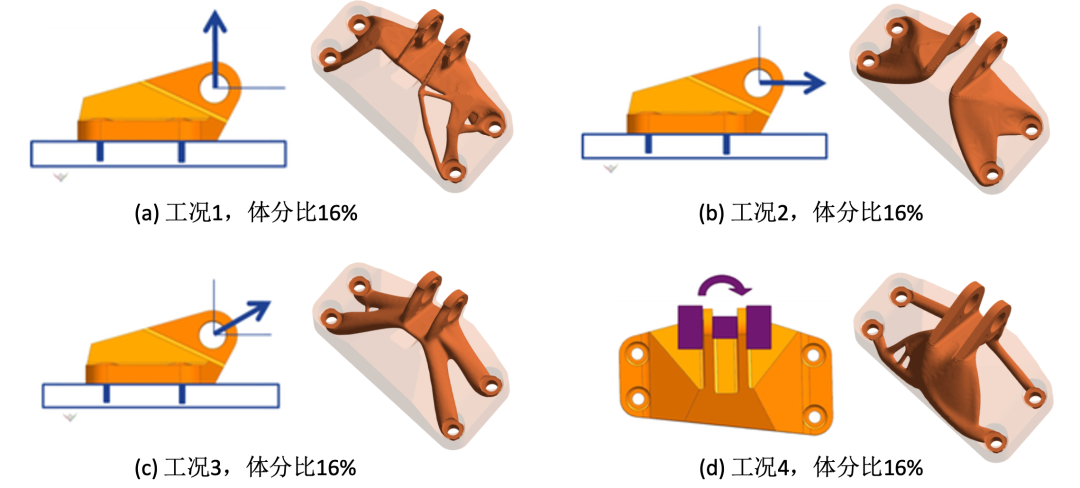

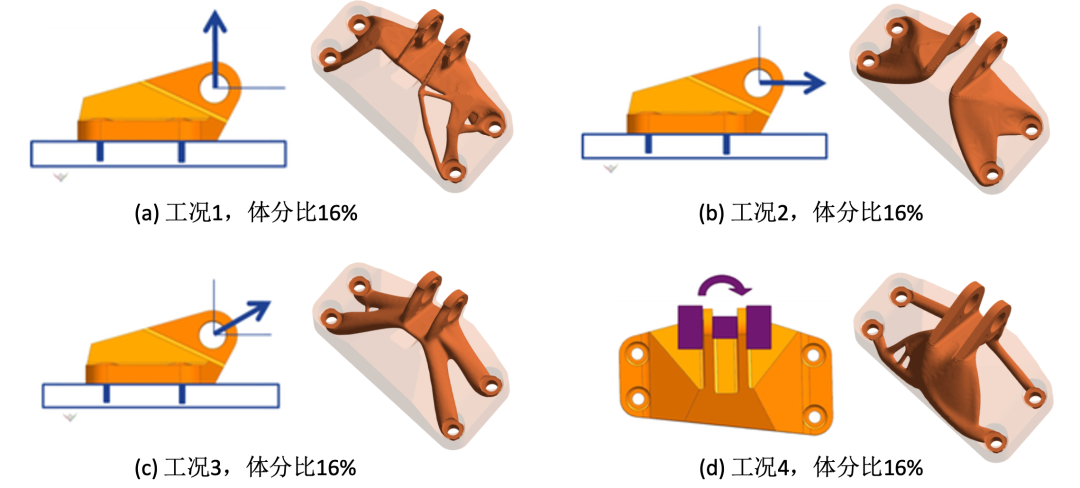

工况1:静态轴承载荷35562N,垂直向上

工况2:静态轴承载荷37784N,水平向右

工况3:静态轴承载荷42230N,斜向上,与垂直方向夹角42°

工况4:静态扭转轴承载荷22226N,绕销钉的中点处旋转向内图2 载荷与约束

本次大赛的所有方案,均先开展仿真分析和性能评估,依据满足性能要求下质量最轻原则,选择前10名方案进行增材制造和测试考核,逐渐施加载荷至最大静态载荷,若出现破坏,则停止加载;若未破坏,则继续加大载荷直至破坏,记录最终的承载极限。评审团由来自通用电气和GrabCAD的5名专家组成。参赛作品仅接收 STEP 或 IGES文件,凡是不符合重量、尺寸和安装接口要求的设计方案,将被取消参赛资格。

本次参赛作品的提交有效期是2013年6月~11月,入围作品由通用电气航空3D打印,并交送通用电气全球研究(GRC)进行测试考核,前10名可获得奖金1000~7000美元。

GE发动机支架的初始模型重量为2052g,冠军Arie Kurniawan的参赛作品减重了约84%,仅为341.5g,且前10名参赛作品均减重在80%左右(见图3)。根据本文2.2节的设计要求,优解未来团队对4种载荷工况分别进行了拓扑优化设计,优化目标为最大化刚度,体分比为16%,对应的最优拓扑构型见图4。观察可知,每种工况下的传力路径都有较为明确的几何特征。

图4 单一工况下最优构型

通过加权系数方式对工况1、工况2、工况3和工况4进行工况组合,可获得数百种多工况方案(见图5,仅展示部分),深入探索组合形式对最优构型的性能影响。利用上述4种单一工况分别对多工况的最优构型进行校核,统计结果显示,工况1和工况2的权重系数大一些,更有利于降低最优构型的应力值。

根据多工况组合方案的统计结果,优解未来团队挑选了一款重量最轻且满足性能指标的最优拓扑构型(见图6)。利用4种单一工况分别进行强度校核(见图7),应力结果均满足Ti-6Al-4V材料的安全使用要求。此外,还进行了疲劳分析和屈曲分析,优解作品-A具有较高的使用寿命和失稳载荷。图6 优解作品-A

依据满足性能要求下质量最轻原则,大赛评审组对1000多件参赛作品,先通过仿真手段筛选前10名方案,再进行实物试验考核和最终成绩排名,印度尼西亚的年轻工程师M ArieKurniawan获得了2013年挑战赛第一名,主要依赖于新一代结构优化设计软件,而他没有任何航空设计经验(见图8,源自《How GE Plans to Act Like a Startup andCrowdsource Breakthrough Ideas》)。优解未来团队依据大赛的仿真要求,利用工况1、工况2、工况3和工况4分别进行了强度校核,统计结果详见表2,其中应力是指最大von-Mises应力,发动机支架在优化前的初始重量为2052g,单元类型和网格尺寸均一致,单元数量在100万左右,可满足高精度计算要求。结果显示,优解作品-A的重量为339.8g,4种单一载荷工况下的最大应力均未超过910MPa(屈服强度903MPa),性能优于大赛第一名获奖作品,且应力值降低16%~31%。

尽管这次挑战赛已过去近10年,但通过1000多件参赛作品可以看出(部分作品详见附图),全球结构设计师在作品上融入了各种奇思妙想,并应用了最先进的新一代结构优化设计软件,大赛作品展现出 “百花齐放” 的视觉盛宴。提升性能且极致减重,是航空/航天/汽车等领域的永恒追求目标,而现代工业产品面临更为复杂的精细化设计要求,需要充分考虑成本、工艺、性能、重量、周期等综合因素,仅凭设计师经验已难以胜任。新一代结构优化设计软件,集成了拓扑优化、AI人工智能、云计算、制造工艺约束等关键技术,达到设计、仿真、工艺和制造的一体化效果,满足 “设计即产品、设计即制造” 要求。