仿真消除金属粘合剂喷射3D打印技术的缺陷,实现批量增材制造

Hexagon | MSC旗下的Simufact产品系列,现已推出金属粘合剂喷射(简称MBJ)3D打印仿真工具——Simufact Additive Metal Binder Jetting,该软件能够帮助用户在产品的设计阶段,第一时间预测并协助消除烧结工艺中可能存在的零件变形问题。该项全新仿真工具的发布也预示着增材制造技术的发展已经迈出了重要一步,在帮助用户获得所需的产品质量的同时,用户能够利用MBJ工艺的特有优势实现增材制造的批量生产。

金属粘合剂喷射成形是一种新兴的增材制造技术,与普通的粉床熔融工艺相比,粘合剂喷射成形工艺具有以下关键优势:批量打印零件间距要求小,能够利用更大的打印空间;不需要支撑结构,并且能够实现大批量打印。从汽车飞机的零部件到医疗领域,金属粘合剂喷射成形都有取代小批量、高成本的金属注射成型技术的潜质。此外该技术能够实现高分辨率成形,因此它还能够减少轻量级复杂金属零件(例如,齿轮、涡轮机叶轮)的成本和交货时间。

但是对于该项技术的早期用户而言,要想发挥出该项技术的优势特点,需要经历非常曲折的经验积累阶段才能让生产的零部件达到所需的目标质量。粘合剂喷射成形技术的关键挑战是如何预测烧结过程中的变形问题。这是因为烧结过程中的零件甚至能够达到35%的收缩,因此在其他工艺上适用的简单收缩模型无法预测该烧结工艺过程中的变形。直到现在,仍需要进行高成本的物理试验才能完善每个零件的打印,从而使许多用户注意不到MBJ所能提供的低成本和灵活性。

MBJ仿真模块已于8月随着Simufact Additive新版本的释放提供给了用户,该版本新增了适用于MBJ工艺流程仿真的功能。用户无需专业的仿真知识,就可以预测出烧结过程中由热应变、摩擦和重力等因素引起的收缩变形。通过对收缩变形进行补偿,用户可以直接按照补偿结果进行零件的3D打印,大大减少了零件在生产过程中需要报废和返工的比例。在实际打印之前,软件还能够预测烧结引起的机械应力,以及可能发生的缺陷部位。用户可以依据这些信息在产品开发中尽早的进行更改调整,减少后期因返工设计所带来的高额成本。

为提高工艺工程师的工作效率,新版仿真软件可以实现模型的自动化设置。此外若是已经为工艺仿真准备好了必要的CAD或CAE文件,用户还可以通过Python脚本实现自动化仿真。为了验证烧结补偿并提高质量可信度,用户可将借助MBJ模块优化后的几何模型与初始设计(CAD)几何模型或实际制造零件的计量扫描模型进行对比分析。

“我们很高兴向市场推出金属粘合剂喷射烧结工艺的第一个仿真解决方案,帮助用户更好的使用这种新型增材制造技术。我们知道,客户现已经将金属粘合剂喷射成形工艺视为加工制造的关键性技术,尤其是在需要大量生产复杂零件的场合,比如说汽车行业。得益于我们研发部门的丰富经验,以及不断地与制造商和打印设备合作伙伴之间进行密切的合作,才实现了该项仿真技术的开发与发展。”

——Simufact&FTI产品管理高级总监Gabriel McBain博士说

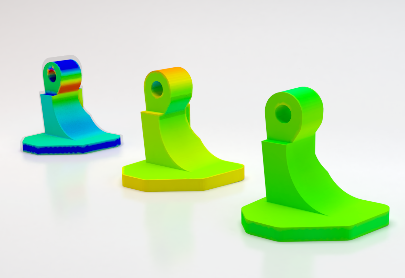

| 三个阶段的变形自动优化展示出了Simufact Additive Metal Binder Jetting模块强大的变形补偿功能。结果示例:仿真结果与初始CAD几何形偏差对比 蓝色/红色:不良;绿色:很好。 |

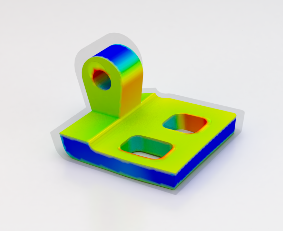

| 如图所示,将铰链部件的仿真结果与初始CAD数模进行对比分析,可以明显观察到金属粘合剂喷射烧结后,零部件的收缩现象。原始CAD几何数模(透明)可显示出模型的收缩程度,色彩分布显示出零件仿真结果与其初始CAD几何数模之间偏差的大小 蓝色/红色:不良,绿色:很好。 |

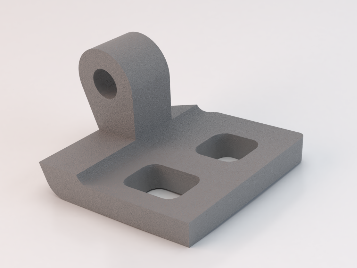

| 用Simufact Additive Metal Binder Jetting模块仿真的铰链零件,渲染后与真实的零件高度相似。 |