锂电工艺创新之干法电极

2024年7月3-4日,由才神道主办的“第一届国际锂电池先进技术创新论坛”如期在上海浦东国际博览中心举行,期间邀请了锂电行业相关的高校和企业中的教授和企业家前来演讲,笔者也有幸以媒体的身份受邀参加。

两天的论坛干货满满,主要围绕电池安全、固态电池、干法电极、电池护照等锂电热门话题展开分享交流。其中,笔者最感兴趣的是干法电极的发展趋势。

干法电极第一次进入公众视野,可能是2020年特斯拉电池日的选件会上。为了加速实现汽车的电动化,从而降低碳排放,特斯拉必须降低电动汽车的制造成本,而电池作为动力总成的重要一环,如何继续降低成本变得迫在眉睫。

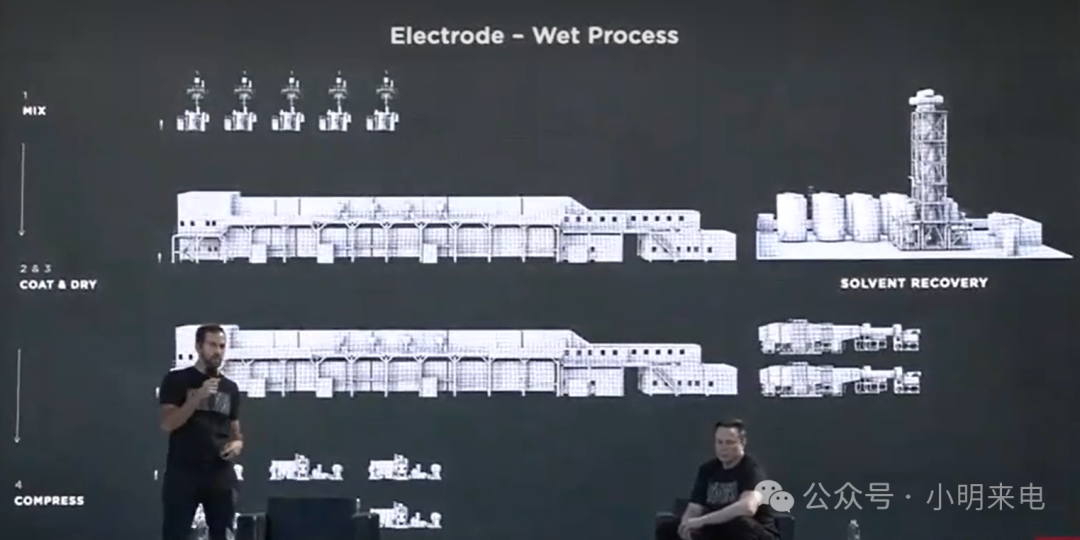

常规的锂电池极片制造采用湿法工艺,该过程需要活性材料、导电添加剂和聚合物粘合剂,在溶剂的帮助下通过行星搅拌机均匀化,制成具有适当粘度的浆料,制备好的浆液随后由槽模涂布机浇铸在基材上,阳极为铜箔,阴极为铝箔,然后在数十米长的烘箱中干燥。其中溶剂的加入和脱出是一个漫长的过程,如果去掉溶剂,直接混合活性材料、导电添加剂和聚合物粘合剂,再将混合物挤压成型,是否可以节省生产成本呢?

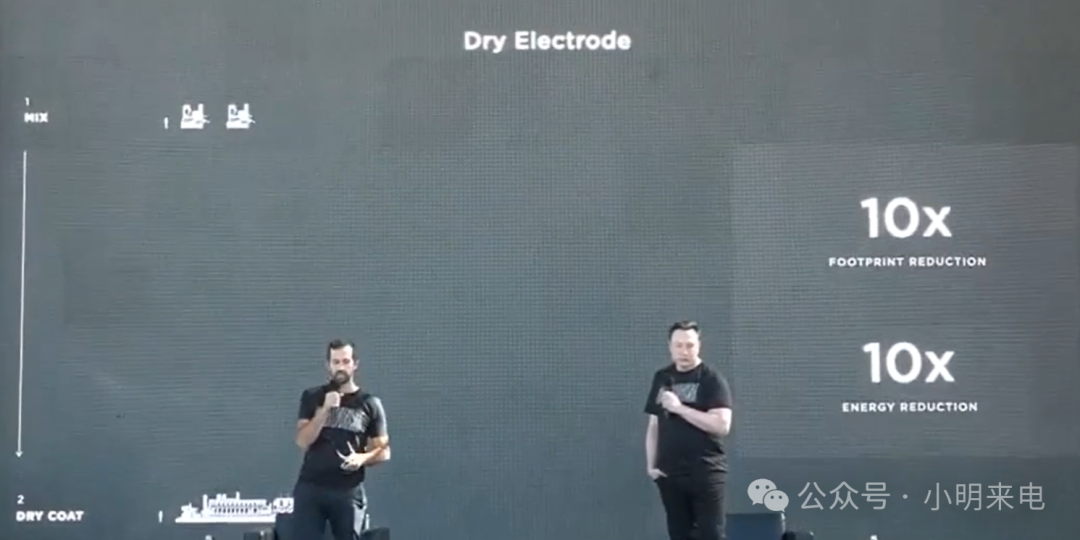

让我们先看一下实验室级别的可行性,下图展示了无溶剂的干法成膜的过程,笔者在研究生期间也使用过相同方法制作超级电容器的极片,操作难点在于,1)如果混合活性材料、导电添加剂和聚合物粘合剂的分散不均匀,会导致极片局部拉伸过大而开裂;2)压辊的间隙和转动速度需要长时间摸索,才能得到厚度均一的极片。

如果能在量产级别克服以上难点实现顺利生产,则理想状态下碳足迹和能耗可以减少10倍。

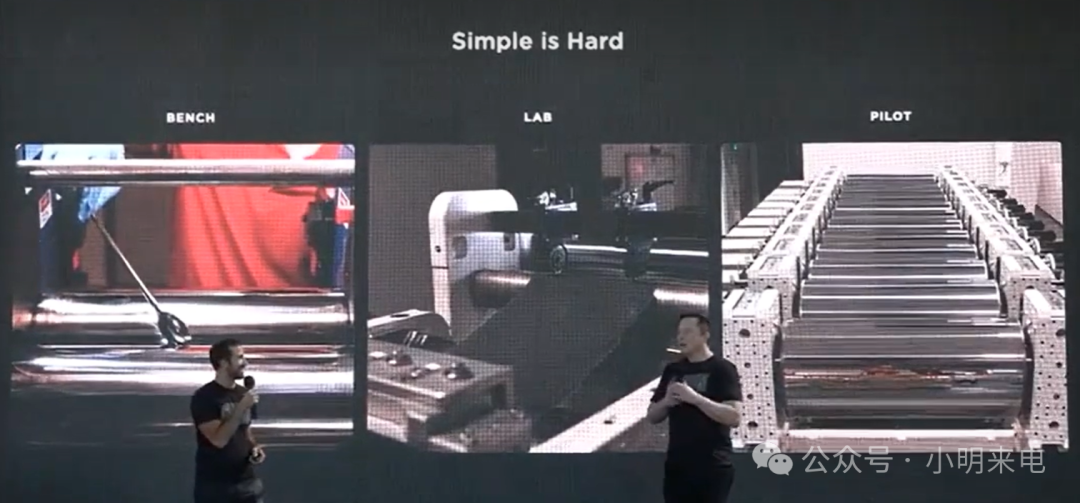

但大家都知道,看似简单的事情背后其实需要攻克巨大的困难才能实现,即便工程能力强如特斯拉也需要多年时间将想法变成现实。

那么干法电极工艺究竟具体长什么样?又为什么如此之难?下面就让我们揭开它的面纱。

1. 技术背景

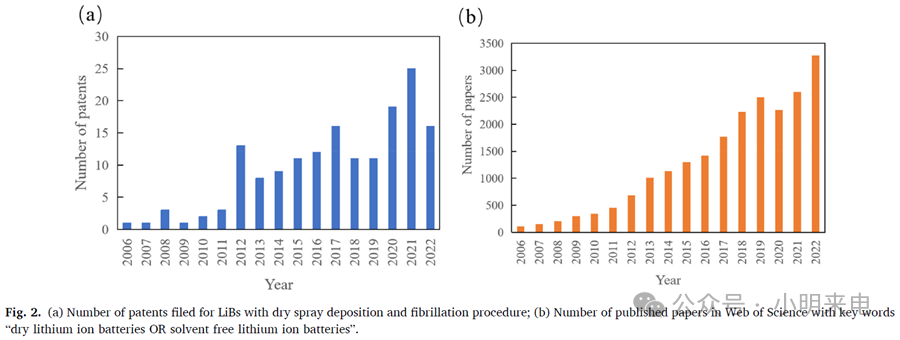

近年来,干法电极工艺作为降低 制造成本和提高电极质量的最有前途的解决方案之一,越来越受到人们的关注。在过去的五年中,许多电池公司在干法电极的制造工艺上付出了巨大的努力。例如,特斯拉宣布采用干法电极工艺生产下一代电池。大众汽车也声称在干法电极技术上取得了巨大进步。从过去十年申请的专利数量可以看出,关于干法电极电极制造的工业研究,特别是干粉喷涂沉积和聚合物纤维化的研究正在迅速增加(下图2a)。干法电极也引起了学术界的高度关注,发表的论文逐年增加,如图2b所示。有几篇综述专门针对干法电极程序。Hawley等人比较了包括干法电极工艺在内的新一代电极制造工艺。Verdier等人回顾了与制造锂基电池电极和电解质的干法电极程序相关的挑战。Lu等综述了干法电极和电解质在全固态电池(ASSB)领域的优势。Li等人介绍了干膜技术的历史和电池和超级电容器的干法程序的进展,特别是干喷雾和聚合物纤维化程序。

2. 典型工艺

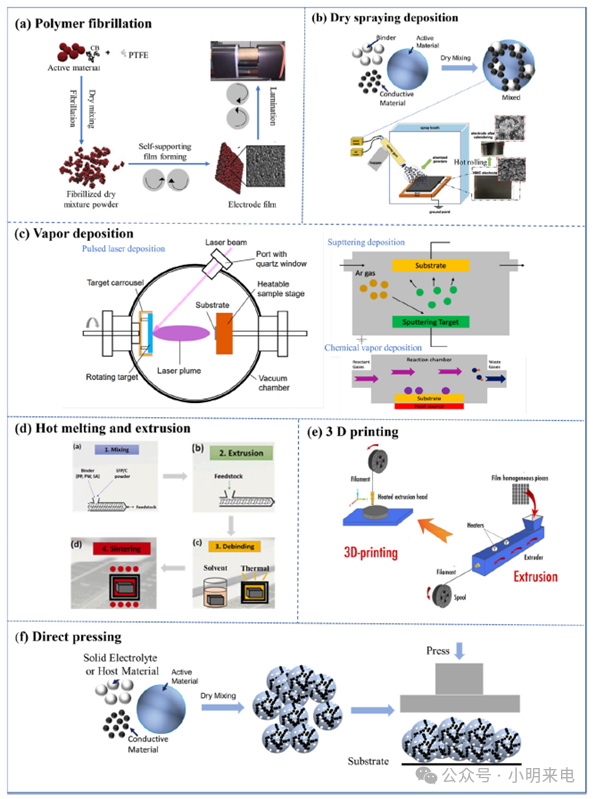

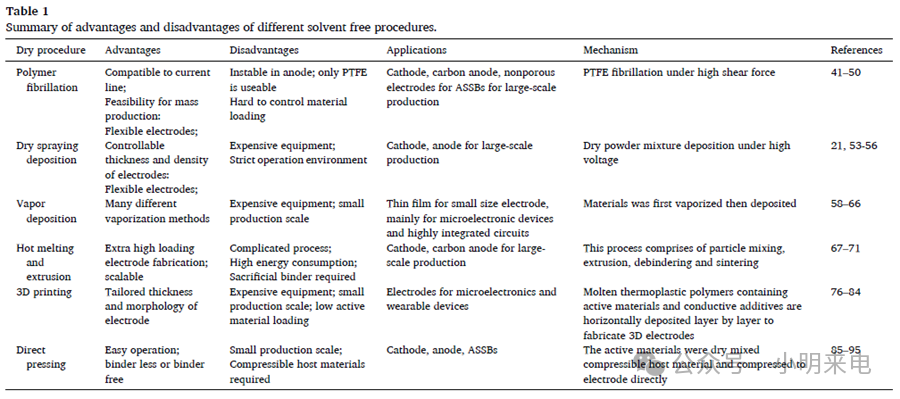

一般来说,大多数干法电极的制造过程都有三个步骤,即干混合、干涂覆(干沉积)和最终压制,以达到所需的厚度和致密的电极结构。电极也可以在干燥混合后直接压制,以避免干燥涂层过程。根据其干涂(沉积)工艺,干法工艺可进一步分为六种不同的类型。干法电极制造的典型程序包括聚合物纤维化、干喷涂沉积、气相沉积、热熔和挤压、3D打印和直接压制。各工艺的原理图如图3所示。表1总结了这6种不同类型手术的优缺点比较。

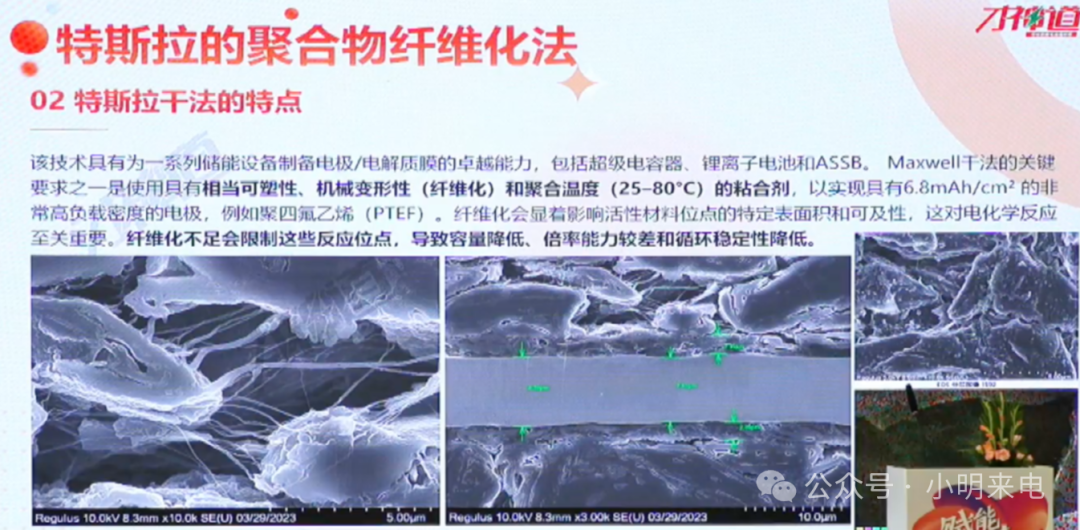

2.1 聚合物纤维化

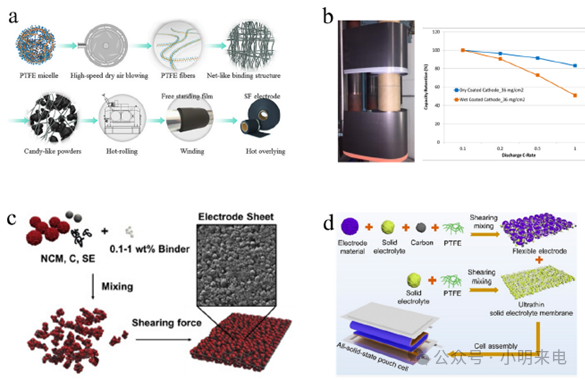

麦克斯韦技术公司为超级电容器中使用的活性炭电极开发了聚合物纤维化电极制造技术。该过程涉及到可纤化聚四氟乙烯(PTFE)的利用,它可以在高剪切力下纤化以产生聚四氟乙烯纤维。所获得的原纤维可以将活性物质颗粒连接在一起而不覆盖它们,并通过热压形成自支撑电极膜。电极膜随后通过热轧在涂有碳的集流器上层压形成最终电极。卷Zhou等人成功地将该工艺扩展到制造磷酸铁锂(LFP)电极的中试阶段,其中采用高速吹风、热轧和热覆盖工艺,如下图a所示。

PTFE的最低未占据分子轨道(LUMO)很容易接受电子,这使得PTFE在阳极中不稳定,因为在第一次锂化过程中它可以被锂离子不可逆地还原。扩大PTFE纤维在干法阳极制造中的应用仍然是一个挑战。Zhang等研究了不同碳材料(石墨、硬碳和软碳)的PTFE基干法阳极的稳定性。硬碳和软碳阳极表现出良好的循环寿命,即使大部分PTFE在第一次锂化过程中降解。如上图b所示,NMC/石墨电池在高质量负载下表现出高倍率性能和良好的循环寿命。

干法工艺也有望用于ASSB的无孔电极制造,因为大多数SE对水分和极性溶剂敏感。Hipauf等人将这种可扩展的干法工艺应用于ASSB的NMC电极制造(上图c)。

2.2. 干喷涂沉积

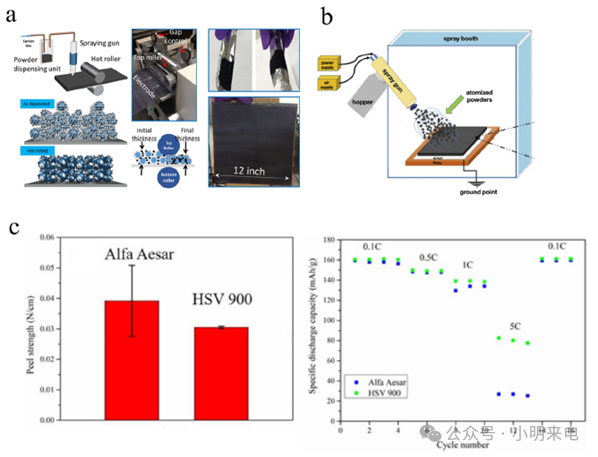

干喷涂沉积(DSD)是另一种流行的干法工艺。Ludwig等人将干喷沉积和热轧相结合制备LCO电极,如下图a所示。使用喷枪对流化干燥颗粒进行充电。带电后,干燥颗粒将被吸引到集流体电流收集器并沉积。采用热轧工艺制作最终电极。厚度和密度可以通过在热轧过程中改变压延压力来控制,同时在辊之间通过多个电极,直到获得所需的值。该电极具有良好的柔韧性,并具有涂覆12英寸宽板材的升级能力。由于独特的粘结剂分布,干制电极的机械强度和电化学性能略优于传统电极。为了解干燥混合颗粒材料的混合特性,建立了基于界面能的物理模型。

在此过程中,粘结剂的分子量也会影响电极的电化学性能和机械完整性。Wang等人研究了PVDF的分子量对干喷沉积法制备的NMC111电极的电化学性能和机械完整性的影响。如上图c所示,使用Alfa Aesar PVDF(低MW)的电极比HSV 900(高MW)的电极具有更高的剥离强度,这是因为熔融PVDF和铝基板之间的界面增加了,而使用HSV 900制造的电极具有更高的备率性能。

2.3. 气相淀积

气相沉积工艺是将原材料汽化后沉积到基材上,最初是在20世纪50年代用于制备金属工具涂层。气相沉积包括磁控溅射、热蒸发、脉冲激光沉积、原子层沉积等。Kuwata等人利用脉冲激光沉积技术制备了由非晶Li2O-V2O5-SiO2 se、晶体LiCoO2阴极和非晶SnO阳极组成的固态薄膜电池,其中激光束聚焦在旋转目标上,入射角为45度。

3. 干法工艺的优点

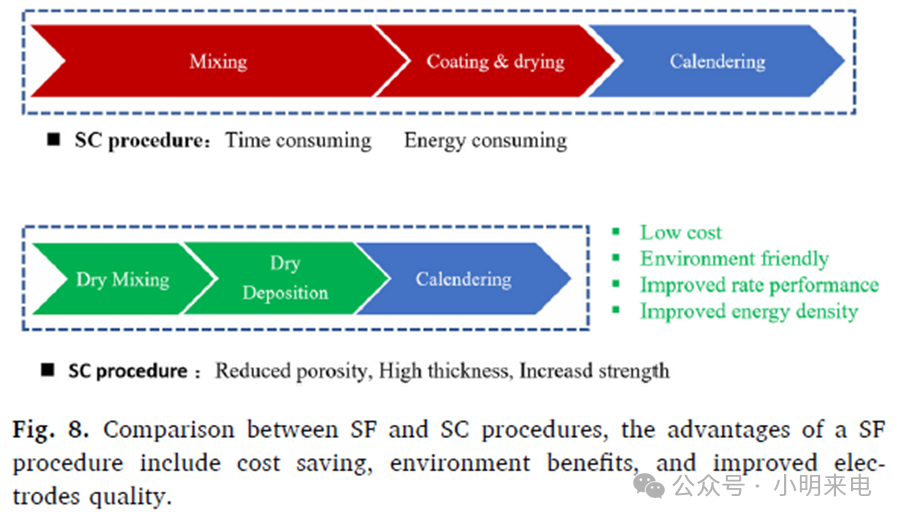

除了节能和提高比能外,干法工艺制备的电极还具有节约成本、低环境足迹和提高电极质量等优点,如下图所示。

3.1 节约成本

干法工艺可以在三个方面潜在地降低成本,包括减少能源消耗、减少原材料使用和降低资本投资。如果采用干法程序,预计总成本将下降10%-15%。

3.2. 环境友好

10千瓦时电池生产线在涂层和干燥过程中的二氧化碳排放量约为1000公斤。据彭博新能源财经(BNEF)预测,到2030年,电动汽车对lib的需求将超过1太瓦时。如果所有电池都采用干法工艺生产,仅涂层和干燥步骤就将有助于减少1亿吨二氧化碳排放。锂离子电池生产的另一个环境问题是潜在的NMP泄漏。一个复杂且非常昂贵的回收系统可以达到99%的NMP回收率,但是剩余的废物仍然对环境构成威胁。NMP的泄漏给操作人员带来了很高的健康风险,当NMP蒸气浓度过高时,最坏的情况下可能导致爆炸。

3.3. 提高电极质量

锂离子电池的性能很大程度上取决于电极的质量。与湿法工艺不同的是,干法电极的微观结构和形貌可以改变,从而提高面积容量和其他电化学性能。

4. 干法工艺的挑战

4.1. 附着力和内聚性

大多数干燥过程都经过热活化,除了可压缩主体材料的直接压制,其中粘合剂可以熔化,并且颗粒与电极层和集流体的界面之间具有更大的接触。干法的附着力和内聚性均高于湿法。进一步增加附着力和内聚性仍然是非常可取的。

4.2. 恒质量载荷

恒定质量的电极负载是稳定的锂离子电池性能的关键。一般情况下,在快速充电操作下,阳极与阴极的容量比(N/P比)大于1.1,以避免阳极析锂。如果质量载荷偏差较大,则要求较高的N/P比。在湿法工艺中,将合适粘度的浆料浇铸到集流器上。浆料流动性好,电极厚度偏差小于1 μm。与湿法工艺中使用的浆料相比,干法工艺中使用的干混合料流动性较低,特别是对于PTFE纤维化,导致恒定质量载荷较小。获得与湿法相同水平的可靠干法工艺仍然具有挑战性。

4.3. 粘结剂选择

不同的干燥工艺需要不同的粘合剂。PVDF多用于干喷涂沉积,而热塑性塑料多用于3D打印和熔融挤出工艺。迄今为止,只有聚四氟乙烯被用于聚合物纤维化,但它在阳极制造中不稳定,并且由于LFP颗粒的硬度而不能用于LFP。此外,为了获得高柔韧性的电极膜,PTFE的用量比湿法工艺要高。

4.4. 生产放大

干混合是干法电极制造的关键。许多不同的混合机可用于实验室规模的干混合,如球磨机和叶片磨,适用于不同的活性材料和粘合剂。如前所述,不同的密度和大小的材料,使其难以获得均匀的干混合物。因此,挑战就变成了在连续过程中制备干电极膜。适合干式混合的混合设备有待进一步探索,特别是在大规模生产时。

以上是笔者收集的关于干法电极的一些信息,希望对感兴趣的小伙伴有所帮助。

小明来电⚡为你充电,我们下期再见,拜拜~