[新能源]电池PACK的空冷仿真和优化

本文摘要(由AI生成):

本文介绍了新能源汽车电池Pack的仿真优化过程,通过热仿真分析不同气流条件和模块布局的影响,优化模组内温度分布以提高电池性能、安全性和寿命。针对数量众多且空冷条件复杂的电芯,通过优化工具进行电芯间距离的布局优化。所采用的优化软件支持CAD流体模拟和过程自动化,实现快速创建仿真模型、自动更新以及探索各种包装设计和冷却流动条件,以改善电池性能、安全和寿命。

伴随新能源汽车的兴起,对仿真的投入也愈加重视,特别是对电池Pack的结构、热管理都提出了愈加精细的仿真要求。可考以前文章[Battery]Abaqus电池Pack仿真系列(1):电芯强度分析、[Battery]Abaqus电池Pack仿真系列(2):模组分析、[Battery]Abaqus电池Pack仿真系列(3):PACK分析作初步了解结构强度仿真。

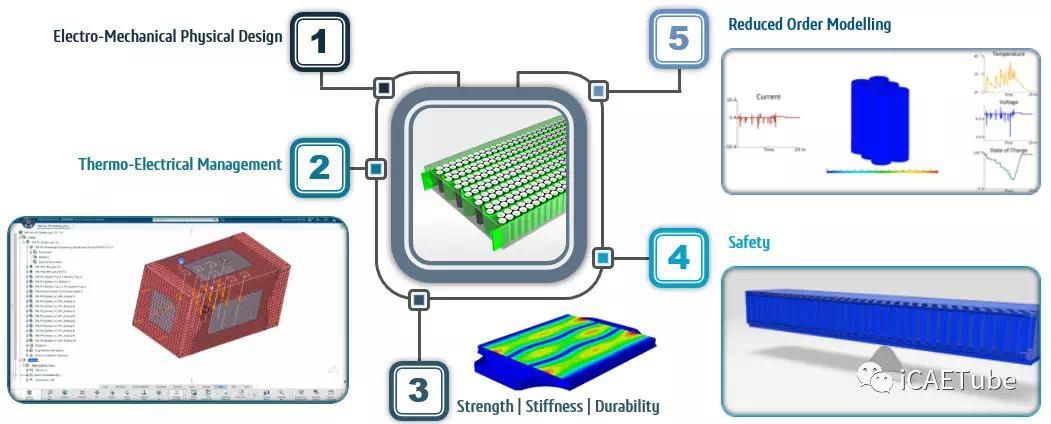

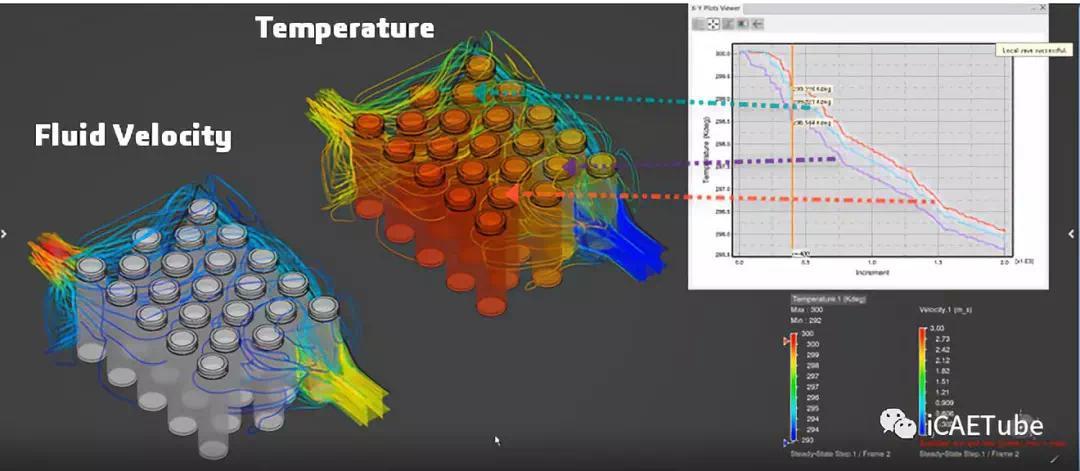

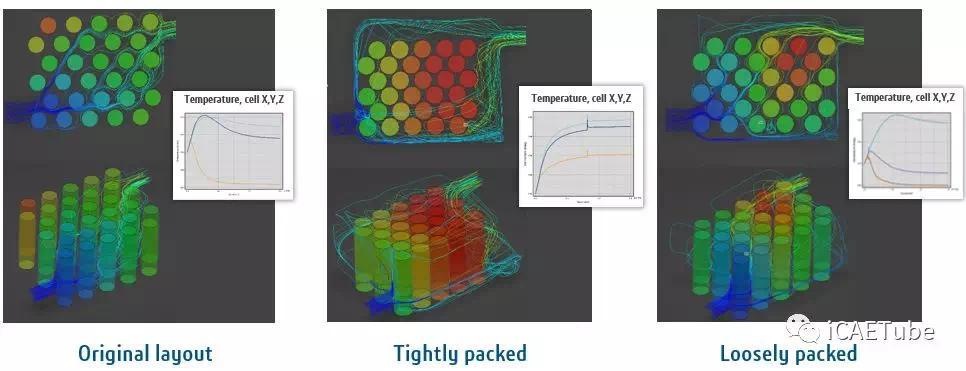

通过对电池Pack的热仿真,分析不同气流条件和模块布局的影响,优化使模组内温度较低且分布均匀,以有效冷却提高电池性能、安全性和寿命。

但对于数量众多且空冷条件(风速、风温)复杂的电芯(入风口、出风口),如何保证温度合理。这需要借助优化工具对电芯之间的距离加以优化布局。

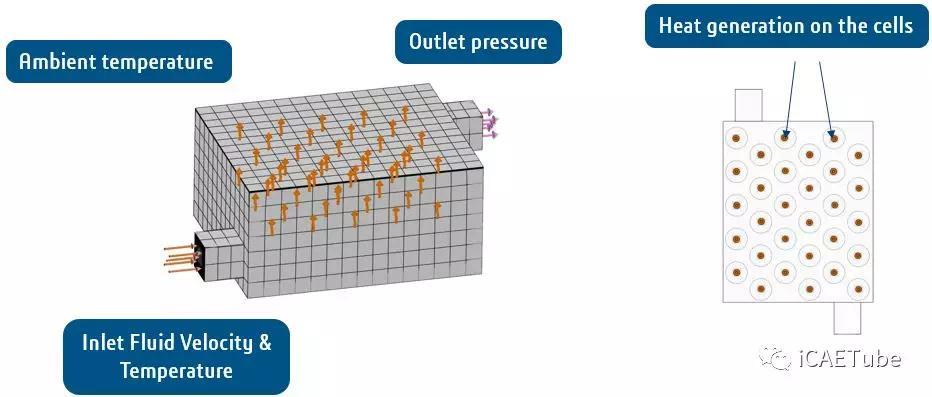

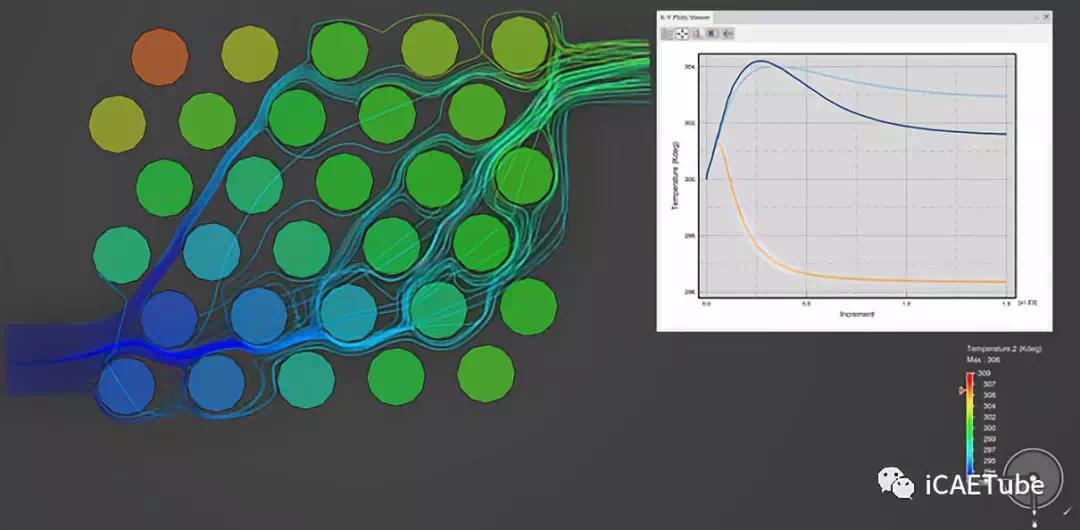

图中1为几何参数化,并加以网格划分,特别是流体域的网格自动生成,一旦几何形状改变,网格将自动更新,能够保证为不同的设计和工况快速创建仿真模型。

图中2为流体CFD自动求解,包括边界条件的加载。

图中3为后处理。

图中4则通过参数化研究,设计合理的电芯排列。

总结:

采用的优化软件支持CAD的流体模拟和过程自动化的统一,能够容易分析设置-从CAD几何到CFD网格的无缝连接,能够自动更新模型,快速探索各种包装设计和冷却流动条件,以更好的冷却-改善电池性能,安全和寿命,可采用DS Isight搭配其他流体软件进行。