[优化]基于耐撞性的汽车结构概念设计

为缩短设计周期,必不可少的减少后期设计变更。工程变更成本、可用数据、精确度、模拟次数与设计进度之间的关系如下图,如在概念设计上做得正确,则能够减少问题、成本和设计周期。

在概念设计的早期阶段,拥有非常有限的数据,比如车辆类型、样式、大小、重量,还有可能需选择动力总成和悬架的类型。因此,首先定义设计空间,并考虑如何在设计空间内设计结构。

对于碰撞,一旦汽车骨架结构设置好,后续很难通过局部更改提高。因此,对车辆结构的整体考虑至关重要。对于耐撞性,设计负载路径的全局平衡至关重要,其是通过多个载荷工况(FMVSS, NCAP, EuroNCAP,ECE, IIHS)的负载组件(或骨架结构)架构实现。概念阶段的耐撞结构设计是实现性能指标的有效途径,因全局加载路径远比局部加载路径有效。概念设计需要快速计算并立即反馈给设计师。

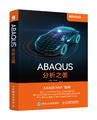

因此,如何将复杂模型简化到更简单的模型中,集中质量-弹簧法将被采用,其在有限元时代之前使用、至今仍被一些工程师使用,此方法被用于了解碰撞性能,找到加载路径,查看部件的变形顺序,甚至被用来识别哪些部件影响了重要的碰撞响应。然而,集中质量-弹簧法没有被广泛应用,因其需要物理测试或有限元分析获得弹簧性能,精度不能够满足最终验证结构。

质量点表征刚性类零件,如发动机、散热器及结构、客舱等,也可用网格刚体表示,同时,质量作为变形模型变化的节点。弹簧是大变形构件,塑性变形是非线性的,利用这些变形能可以查看碰撞能量。Abaqus的Connector连接单元对复杂的弹簧行为进行建模,并假设力-位移和弯矩角曲线与双线曲线一样简单。并能通过优化工具Isihgt对Abaqus的输入参数进行更改,以改变弹簧特性。

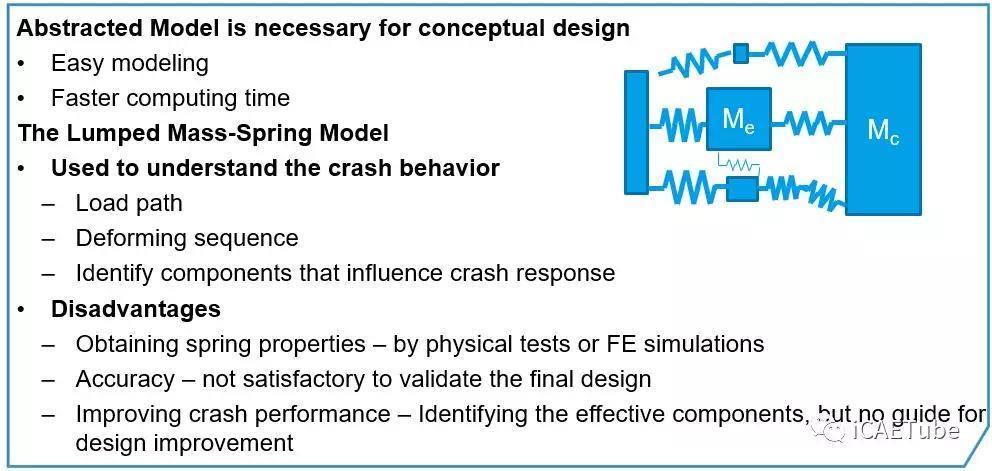

下面是Mass-Spring模型的典型过程,该模型用于分析现有设计的碰撞:从几何中识别加载路径,选择连接点,然后创建质量-弹簧模型,取出组件准备测试或FE模型,通过有限元模拟或物理测试获得构件的弹簧特性。运行模型并理解碰撞安全性能,利用这个循环,我们最终可能得到更好的设计。

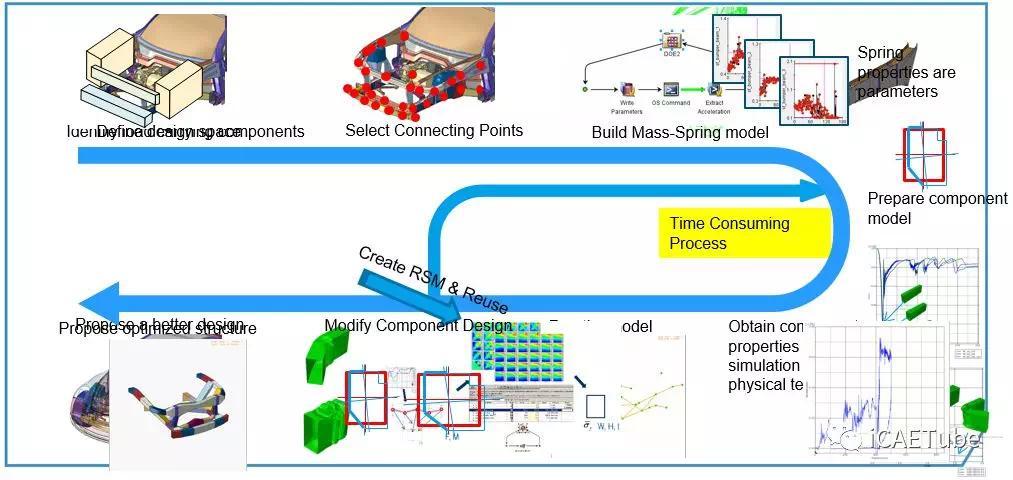

Isight中设计变量可以是任何参数化的字符,比如每个分量的力/力矩比例、上下移动部件的“刚度”、构件的高度等。优化目标是使最大加速度最小化。

因此,Isight通过改变设计变量,监测加速度以及位移和回弹时间,确保优化过程继续,直到确保找到最优值。

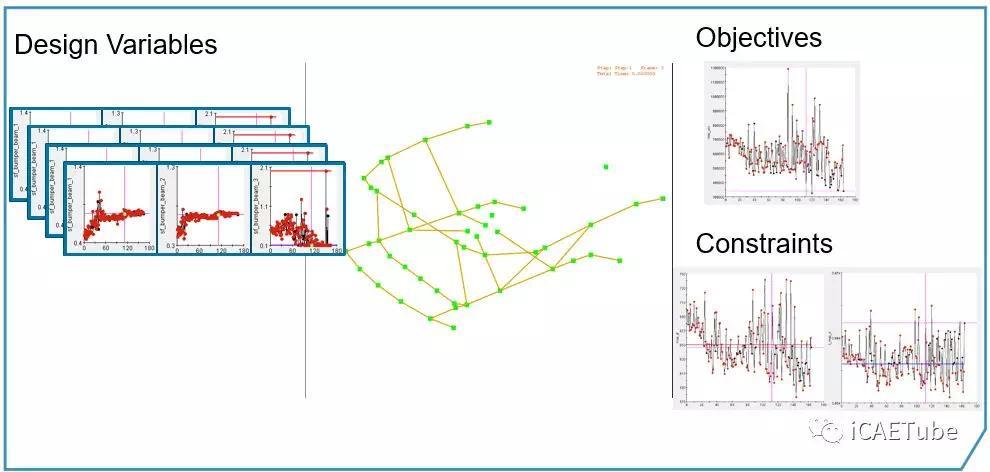

对于本例,假设所有主要的承载组件都具有矩形截面,通过改变四个参数,总共设计了750个不同的截面几何形状。如果收集更多的数据,RSM模型将具有更高的准确性,一旦有了RSM,就可以设计出更加合理的截面几何形状。