Cpk,Ppk,Cmk的区别和案例解析

首先要确定一点,统计学的本质就是概率。

举个例子:连续14点交替上下变化

有14个点,表示有14个数据,比喻成这位女质保经理老公连续14天的回家时间。

第1天的不考虑,因为没有之前的数据作为比较。

第2天的回家时间有两种可能,要么早于第一天回家,要么晚于第二天回家,如果没有“特殊原因”,概率上应该是均等的,即50%的可能晚于第一天上班的时间。

第3天一样,因为14天要交替上下,所以第三天早于第二天回家的概率也是50%。

一直到第14天,要做到交替上下,除了第一天外(对比样本),连续14天交替上下的概率为50%*50%*…*50%共13个50%相乘,结果为0.012207%,差不多是万分之1.2。

这样的概率是非常低的,也就是如果你老公连续14天都是交替时间下班的概率只有万分之1.2。很大概率有“特殊原因”了。

这和掷硬币连续14下都不一样是一个概率。

较真的朋友,可能还会问万分之1.2也是有可能的呀!我家那位肯定是爱我的。

这里只是谈的只是统计学,只是概率问题,只告诉你数据,至于这个数据怎么去用,就要看你自己了。

几个概念

Cmk指machine capability index=设备能力指数

其中:

C=capability=能力

m=machine=设备

k=index=系数(数学经常用k来表征系数)

Cpk指Process Capability index=过程能力指数

p=process=过程

Ppk指Process Performance Index=过程性能指数

第一个p=process=过程

第二个p=performance=性能

这些指数、性能也好,怎么去研究呢?

绝大多数时候,我们用这道过程、这个设备生产出来产品的某个重要特性值(比如尺寸)的稳定性(取多个,看差异,比如女质保经理的那张图)来确定这个过程/设备的能力/性能。

两个问题供大家思考,

如果产品的特性值选的不合适会怎么样?

每个产品的特性值都适合算这些指数吗?

Cmk 设备能力指数

设备能力指数顾名思议,研究的对象是"设备",通过什么来研究呢,还是这台设备生产出来的产品。

因为只研究设备,所以只考虑设备本身的影响,因此在采样时对其他因素(如人、料、法、环等)要严加控制,尽量避免其他因素的干扰

所以在取样的时候还是有照顾的,短期连续抽样是最简单和最实用的方式

特点:设备能力研究属于短期能力研究范围,其目的只为研究设备对生产过程特定的影响。

步骤:

准备:提前生产,确保测量值尽可能的处于公差范围中间,当测量值集中在上公差或下公差时,重新设置参数以达到目标值(消除k的影响,后面会有解释)

取样:测量时取样需要有代表性(取样最小50个,如果可能,取100个),在不间断的生产过程中连续取样,偏差必须被记录下来

记录:测量零件的特性并记录,记录的顺序与生产过程保持一致

评价:对当时过程的稳定性做定性评价,研究记录数据的分布情况,计算能力指数

计算公式:

这里面几个术语要解释一下:

USL:规格上限(比如长度要求1-2mm,这是USL是2mm)

LSL:规格下限(比如长度要求1-2mm,这是LSL是1mm)

"s”表示样本标准差,当你用样本来估计整体情况时,你需要用它,如Cmk,Ppk,其中运算公式如下:

Cm和Cmk的区别在于Cm只考虑分布的形状,而不考虑分布形状的位置与公差带之间的关系。

例如,1号选手和2号选手的打的靶点都集中在一个区域(如下图),即稳定性差不多,但是准确性方面2号选手更靠近靶心(更符合质量要求)。

也就是说要算Cm(稳定性)的话,1和2号选手差不多。

要算Cmk(稳定性+准确性),2号选手比1号选手要好,差就差在这个k上面。

Cpk 过程能力指数

过程能力指数的研究的对象是"过程",指工序在一定时间里,处于控制状态(稳定状态)下的实际加工能力。

它是工序固有的能力,或者说它是工序保证质量的能力。

这里所指的工序,是指人、机器、原材料、工艺方法和生产环境等五个基本质量因素综合作用的过程,也就是产品质量的生产过程。

特点:是较长时间的研究,除了研究设备引起的偏差,它还研究较长时间内,影响生产过程所有其他因素

根据QS-9000相关文件,Cpk只适用于稳定过程的分析

步骤:

取样:在批量生产时,选择合适的(未经挑选的)样本,至少25个子组(间隔取样),每子组最好选5个样本,总共至少对125个样本进行评价

记录:测量零件的特性,并记录结果,其顺序与生产过程保持一致

评价:对数据进行统计学分析,评价过程的稳定性和分布情况

细心的朋友可能已经发现,与Cmk相比,步骤上的主要差别在取样,是间隔的、较长生产时间内的取样了。

计算公式:

计算Cmk的时候我们采用的是"s”,样本标准差

计算Cpk的时候我们采用的是“σ”,总体标准差

Cp、Cpk一般与控制图一起使用,首先利用控制图判断过程是否受控,如果过程不受控,要采取措施改善过程,使过程处于受控状态。确保过程受控后,再计算Cp、Cpk。

为什么要稳定才能计算呢?

其实“σ”是总体标准差,从字面上定义要把过程生产出来所有的产品(不是样品,是所有的)都拿来计算的,实际上是不可能的。

所以在计算时我们一般采用估算的方法(估算的前提在于“过程稳定”),如用

来估算。也有通过软件直接计算的。

Ppk 过程性能指数

关于Cpk与Ppk的关系,引用QS9000中PPAP手册中的一句话:

“当可能得到历史的数据或有足够的初始数据来绘制控制图时(至少100个个体样本),可以在过程稳定时计算Cpk。对于输出满足规格要求且呈可预测图形的长期(考虑下这个长期是我们理解的长期吗)不稳定过程,应该使用Ppk。”

其实最大的区别就在于过程稳不稳定。

其计算公式与Cmk一样。Ppk一般是连续抽样。不过针对对象是过程而不是设备。

一般运用在对小批量生产的能力进行评价。

最后我们来几个总结:

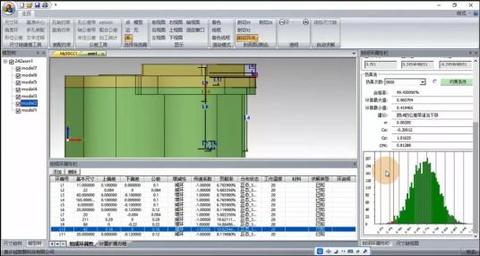

1. 三个指数的实施流程如下图

2. 三个指数的差异如下图