增程电动汽车NVH

一、增程式电动汽车概述

增程式电动汽车(Extended-Range Electric Vehicle,EREV,如图 1 所示)作为 一种带有混合动力特点的电动汽车技术,驱动原理与纯电动汽车类似,只通过电机牵引驱动,同时增设一套由内燃机和发电机组成的辅助动力系统(Auxiliary Power Union,APU)行车充电来解决纯电动车必须驻车充电的限制,消除了纯电动车受电池容量限制而导致行驶里程短的缺陷。由于增加了续驶里程,这一辅助动力组合又被 称为增程器(Range-extender,RE,如图 2 所示)。现有成果已经验证,通过优化增程器发动机的工作状态可以使节油率可达 30%以上,而电池容量却仅需纯电动车的40~50%,大幅降低了运行和制造成本;单次充电加满油后的续航里程即可达到300公里以上,更贴近用户消费需求。发动机工作状态的优化为节约化石燃料资源提供了可行性方案;电池容量设计合理的情况下能够以纯电动行驶满足大部分城市上班族的日常通勤需求,将大量减少汽车尾气排放,大规模应用可显著改善城市空气质量。

图1增程式电动汽车动力系统结构

图2 增程器内部结构(常闭离合器连接)

二、增程式电动汽车工作模式

增程式电动汽车的两个动力源——增程器和动力蓄电池使其具备了混合动力汽车和纯电动车的综合特征。电池电量(State of Charge,SOC)充足时无需增程器提供额外功率仅依靠动力电池驱动电机行驶,具有纯电动车零污染、低噪音的优点;随着行驶里程的增加,当电池电量低至某一门限值时,开启增程器发电驱动车辆,延长续驶里程。具体而言,增程式电动汽车有4 种运行模式:纯电动行驶模式、并行驱动模式、行车发电模式和制动能量回收模式,如图 3 所示。发动机主要在串联驱动模式和行车充电模式下参与工作,串联驱动经常出现在中低速加速或高速行驶时,行车充电则主要出现在中低速平稳行驶且电池 SOC 值较低时。而车辆中低速行驶时的空气噪声和轮胎噪声均不显著,增程器运行噪声尤为突出。

图3 增程式电动汽车运行模式

三、增程器振动噪声特性分析

市场常见增程式电动汽车搭载的增程器通常是由传统内燃机与永磁同步发电机 通过传动轴或常闭离合器等刚性连接件直接机械连接而成,见图2。国内外厂商通过对整车道路试验数据和用户反馈的使用信息分析后得出的结论是:纯电动模式行驶时整车振动噪声均处于较低水平;增程模式下增程器正常运行时产生的振动噪声较为显著,影响车内人员驾乘感受。这是因为纯电动行驶工况下驱动电机运行时自身的动态平衡性能优秀,产生的电磁噪声和机械振动处在较低水平,此外发动机舱盖隔音棉和车内包裹性隔音材料也对这种噪声起到了良好的消除作用,因此感受到的振动噪声均处在较低水平。增程器起动后,传统内燃机运行时所产生的燃烧噪声、机械噪声、进排气噪声和风扇噪声均没有被消除,发动机曲轴旋转产生的交变力矩引发整个传统系统产生的振动会通过传动轴和机体传至发电机和增程器各悬置点上,继而传至整个车身,驾驶员会从座椅和方向盘处感受到明显的发动机振动。此外,整车控制器VMS(Vehicle Management System,VMS)根据电池电量SOC值 和车速等条件控制增程器的起动与停止,增程器发动机的起停次数相对于传统汽车发 动机明显增多。发动机起动时需要发电机产生反拖力矩辅助起动,并在0.4s内将发动机拖动至怠速转速;停机时也是由发电机先停机进而产生负载阻力矩辅助发动机停机,目的是为了加快发动机起动和停机速度,快速越过增程器共振的固有频率带,避免产生共振。即便采取这种方式,发动机起停时的振动噪声相对于正常运行时依然会比较明显,同济大学张立军教授进行了发动机冷起动条件下的振动与噪声试验,得出的结论是发动机起动时的噪声和振动与气缸压力波的关系不大,可能与拖动电机的转矩波动及发动机曲轴活塞连杆机构的摩擦冲击有关,需要深入研究混合动力驱动电机与发动机在起动阶段的耦合振动与噪声问题。可见,对于起停次数相对传统发动机明显增多的增程器而言,系统频繁起停时振动和噪声亦不可忽视。

目前有关增程器振动噪声控制的研究主要集中在:传统发动机、发电机减振降噪技术在增程器上应用;增程器布置形式优化、添加声学包裹、悬置点结构优化以及在整车控制层面上的运行策略优化三个方面,如图4所示。

图4 增程式电动汽车运行模式

(1)传统发动机、发电机振动噪声控制手段的应用。发动机正常工作时振动噪声的控制主要包括降低燃烧噪声,降低排气噪声和降低冷却风扇噪声和降低活塞、飞轮、正时齿轮、配气机构等旋转零部件运转产生的机械振动和噪声等。常州工学院的廖连莹、彭京旗对混合动力汽车减振降噪技术进行了分析,提出了采用低噪声的结构形式和传动形式,提高关键零部件加工质量和装配精度,振动表面加贴黏弹性材料吸收振动能量等方法降低发动机振动噪声。南昌大学的熊建强、黄菊花在分析驱动电机和发电机的振动噪声特点之后提出了如合理设计爪极,选择适当气隙磁密,选择合适槽配合等措施减少电磁噪声;优化转子、定子形状和优化永磁体形状和布置形式以 减少电机的扭矩波动;优化转子、定子、驱动桥壳体的共振频率,提高驱动桥壳体刚 度等措施改进电机振动特性。发动机起动和停机时的振动噪声控制手段主要有:①采用电子控制技术,推迟点火提前角,延迟进气门关闭时间,控制燃油喷射量来改善发动机的燃烧过程,从而降低振动和噪声;②发电机拖动发动机起动时,产生的振动大小与活塞初始位置紧密相关,当活塞初始位置在进气门关闭之后且接近上止点时,起动振动较小。一汽集团的林静分析丰田Prius THS-II型发动机减振机理后提出了只要在发动机熄火时,通过 控制发电机的旋转角度,把活塞停止位置控制在预定位置,能够较好地控制发动机起动时的噪声和振动;③通过提高充当起动机的发电机起动扭矩来减少传动系的扭转 共振和增程器支架共振所引发的车辆地板振动。

(2)增程器布置形式及悬置点结构优化并添加声学包裹。增程器集成了发动机、 发电机、连接轴系和控制器,质量、质心、转动惯量均产生了明显变化,造成增程器总成与相应支承悬置构成的动力学系统的固有频率和模态振型都与传统车有所不同。一汽集团技术中心的赵彤航、卢炳武、曹蕴涛等人在分析了混合动力轿车动力总成结构特点之后给出的结论是:安装增程器时应正确匹配动力总成结构模态分布,使之能适应发动机驱动、电驱动以及混合驱动等各种运转工况。此外,增程器本身质量较 大且与车身刚性连接,优化增程器的悬置系统,避免悬置系统与车架耦合,设计先进的传动系减振器可以降低车身振动同时减少嗡嗡声的产生。对于发电机产生的高频电磁噪声,还可以采取为增程器添加声学包裹的方式吸收,也能够吸收部分发动机噪声。

(3)整车运行策略优化。车辆高速行驶时,空气噪声和轮胎噪声对车内噪声的贡 献占有重要地位。同济大学钱人一教授分析德国FEV发动机公司增程器的声学开发技术手段后,提出了利用这两种噪声对增程器的噪声实施掩蔽是一项非常重要的降噪 对策。空气噪声和轮胎噪声随着车速增加而增大,因此由发动机引起的车内声压级目标值分布带应随着车速的升高而变动,图5所示即为不考虑特殊的频谱掩蔽效应的与车速有关的车内声压级目标值分布带,增程器发动机的转速和功率要根据不同的车速范围采取不同的运行策略。低速行驶时,空气噪声和轮胎噪声水平较低,此时若开启增程器,发动机噪声成为车厢内噪声主要成分,因此动力电池电量允许的情况下低速时应尽量以纯电动模式行驶;高速行驶时,空气噪声和轮胎噪声水平随车速提高而逐渐升高,合理控制发动机转速上升速率,使其随车速上升而增加,并分别在某些固定车速下对发动机转速设定限值,在增程器输出功率能够满足整车控制器VMS 功率需求的情况下始终保持发动机转速低于当前车速对应的转速限值。

图5 车内噪声声压级目标值

以上增程器振动噪声控制技术涵盖了增程器工作状态优化、零部件机械结构优化、整车运行策略优化三个方面。此外,由于增程器系统主要振动噪声源仍是发动机,从优化发动机自身运行策略角度考虑降低增程器运行时的振动噪声是主要方向。增程式电动汽车动力总成比传统内燃机汽车结构更为复杂,动力系统配备的大功率电池起到了储能作用,发电机提供行驶动力而发动机与驱动轮间无直接机械连接,工作状态不直接受负载功率需求影响,因此其控制策略的选择具有多样性,而目前对发动机运行工况控制的目标是在 满足需求功率的情况下实现发动机的最低燃油消耗。为实现燃油经济性目标,根据整车控制器VMS对增程器的需求功率和发动机万有特性图中等值油耗线确定发动机最优工况点,使其处于燃油最经济区域,如图6所示。该运行策略以单一降低燃油消耗率为目标函数,满足整车控制器需求功率的前提下选择发动机工况点,优化结果是发动机始终在最低燃油消耗率曲线附近工况运行。为解决增程器运行过程中的振动噪声问题,在发动机工况点优化选择的过程中引入降低增程器机体振动烈度和降低增程器辐射噪声声压级作为目标函数,把振动烈度、辐射噪声声压级以及燃油消耗率的降低作为目标进行多目标优化,满足VMS需求功率的前提下在万有特性图上对发动机工况点重新标定,相对单一以降低油耗率为目标的控制策略,多目标优化后的控制策略以牺牲部分燃油经济性为代价降低增程器正常运行时的机体振动和辐射噪声。

图6 降低燃油消耗率为目标的发动机工况点分布

四、乘用车增程技术未来发展趋势

4.1 增程器小型化与集成化

随着增程式电动汽车普及应用,纯电续航里程也随着电池包容量增加而提升,当前普遍纯电续航里程在200km左右,甚至有的车型已经超过300km,如搭载43.7kwh电池包的零跑C01 CLTC纯电续航达到了316km。因此增程器小型化与集成化成为了当前各车企追求的技术指标之一。首先,带来的效益就是轻量化与低能耗,对续航里程也有优化;其次,小型化增程器与大电池包互为补充,凸显增程器的辅助补能作用;再次,集成化增程器可以拓展 机舱布置空间的冗余度,比如优化的Y向空间利于配置更大轮胎并预留双叉臂悬架升级空间,同时增大前轮包络,提升转弯半径(如图7)。甚至可以在BEV架构直接改制REV车型也是得益于小型化增程器的应用。

图7 小型化增程器整车收益

基于以上收益分析,当前增程器小型化的主要技术路径为: a.发电机与电控集成化:从传统的电控、电机分体式过渡为多合一集成式发电机(如图8),由于取消了三相高压线以及相关支架、冷却管路、低压线束等,平均减重约3-5kg。进一步的,也可将控制器与发电机进一步集成,比如共用壳体、水道、铜排等。

图8 分体式与多合一发电机系统

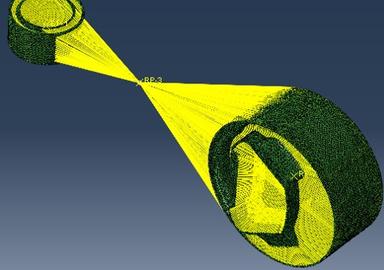

b.发电机与发动机一体化集成:一方面取消增程器内部中间飞轮及限扭减振器机构,由发电机转子代替发动机飞轮同时转子端部与发动机曲轴直联,可降低轴向尺寸约10%,同时降本减重也十分可观,当前主要在<50Kw的增程器应用(如图9)。另一方面将发电壳体与发动机壳体物理集成一体,从原理上实现增程器的一体化集成,但目前行业尚处于理论分析阶段。

图9 转子直联式增程器

因此对于增程器小型化与集成化的研发,当前已逐渐摒弃发动机、发电机、控制器的独立选型及设计,也不再是传统产业与新能源产业的简单组合。更是三者之间从研发、制造、售后全价值链的重组融合,并以最低的开发代价、最合适的性能目标,来满足市场更加严酷的竞争与挑战。

4.2 增程器高效化

对于增程器高效化,其核心路径如下:a.增程专用发动机高效化:随着附件电气化、 350bar高压直喷、水冷中冷、低压EGR、DLC减摩技术的普及应用,高效发动机的热效率普遍在 41%-43%区间。后期随着绝热及稀薄燃烧技术应用,热效率可进一步提升至47%左右,但由于高投入产出比,大部分厂家目前处于前瞻预研或观望状态。b.增程专用发电机高效化:随着扁线电机、油冷技术的普遍应用,发电机系统最高效率已经超过93%,且高效区间满足双85目标(即85%效率占map 比例85%),较传统水冷扁线技术优化1-2%左右 (如图10)。

图10 圆线与扁线发电机系统效率

c.增程系统高效区间耦合:由于受物理边界限制,发动机高效中心点一般在3000-3500rpm左右,而发电机高效中心点一般在4000rpm以上,因此二者高效率中心耦合是系统效率提升的关键。当前普遍思路是:1.减小气隙,但对工艺要求更高;2.调整电磁方案,将弱磁拐点往低速区域移动,而电机高效率点一般靠近弱磁拐点;3.在电压范围内,增加绕组匝数,提升励磁性能,从而提升电机转矩输出能力,在相同工况下,反电动势越高,电流越小,有利于提升控制器的效率。d. 增程最优工况控制策略:不同于燃油车,增程式汽车工况点可以基于发电功率需求、NVH 目标在万有map最佳油耗区间进行选点,当前主流 策略为定点发电,功率跟随(如图11)。

图11 增程发动机控制策略衍变

同时行业提出了根据预测的汽车未来行驶工况进行等效燃油最小控制策略(ECMS)并进行优化拟合。比如针对不同路况与驾驶员意图进行SOC门限与整车需求功率输入值的优化调整,对所搭建的能量管理策略在整车上固化,实现最优整车能量管理路径及策略(如图12)。

图12 工况预测能量管理策略

4.3 增程器无感化

无感化一般指车辆在日常行驶过程中,增程器瞬间介入或介入后,驾乘人员不会感知到明显的振动或噪音。尤其在亏电时噪声与振动较燃油车更大,易引起客户抱怨。当前普遍认可的目标为:噪声总值增加量 <1.5dB(A);发动机阶次噪声<75dB(A)。对 于增程器无感化开发的整体思路为:a.常规方法:对噪音“源、路径、响应”进行全面优化,如通过谐波注入或斜极优化来降低电机阶次噪音,如前围隔音提升、抗扭悬置NTF优化措施等。b.控制策略:根据车速与油门开度来设定不同目标转速,基于多方需求找到最优解。c.主动降噪:通过ENC/RNC等主动降噪技术进一步降低增程器噪声中的2阶、4阶成分,且主动降噪技术不受动力标定及电量平衡的限制,真正实现无感化(如图13)。

图13 整车RNC控制技术原理

4.4 增程器高压化

如前所述,得益于整车纯电续航里程接近300公里以及大电池包的普遍应用,客户对于纯电使用场景占比更高,而且对电池快充的需求也更加凸显。因此,在纯电动800V高压化应用的背景下, 整车企业对于增程高压化的开发及研究成为了当前增程系统的技术制高点,其主要特点有:一方面是高压化带来1-2%系统效率的潜在提升;另一方面是系统绝缘等级升级、宽禁带功率元器件SiC 应用所带来的成本增加。这将导致REEV相对BEV 的成本优势区间降低。因此行业普遍呈观望态度或采用高压IGBT作为过渡方案,当然随着BEV 800V的批量应用,SiC的成本降低将是REEV增程器高压化应用的最佳契机。

获取PPT原文请点击阅读原文。