- 作者优秀

- 独家讲师

- 内容充实

- 工程案例/内容体系完整

- 平台推荐

- 主编推荐/内容稀缺/全网独家

服务:

- 交流群

本课适合哪些人学习:

1、理工科学生和教师

2、有限元分析兴趣爱好者

3、从事工业燃烧器结构设计和优化工程师

你会得到什么:

第一讲:工业品冶金炉窖燃烧器培训大纲讲解

第二讲:套筒式燃烧器的仿真分析

a、学习烧结点火系统

b、仿真参数设置

c、着火过程分析

d、试验测试

第三讲:套筒式燃烧器的匹配计算

a、基本的燃烧理论

b、燃烧器热负荷输入

c、助燃空气量计算

d、多因素优化设计

课程介绍:

近年来,节能减排技术不断推广,制造业不断升级改造,降低能耗和回收利用能源已引起人们越来越多的关注。钢铁工业、燃煤燃气锅炉、玻璃陶瓷等行业的一次能源消耗量较高,通过燃烧方式释放的热能成为生产运行的主要动力,高效的工业燃烧器也逐渐步入工程领域;但由于燃烧器结构存在缺陷,工况适应性较差,所以当助燃空气、燃料的压力波动时就存在火焰长度波动、燃烧高温区不集中、燃料燃烧不完全甚至脱火等问题,引起工业炉窑能耗升高;而要控制火焰长度和炉内温度水平、提高燃烧效率,必须合理控制炉膛压力水平和燃烧器入口压力水平;因此在实际生产中,燃烧器需要结合具体生产工艺和运行工况来调整其结构。

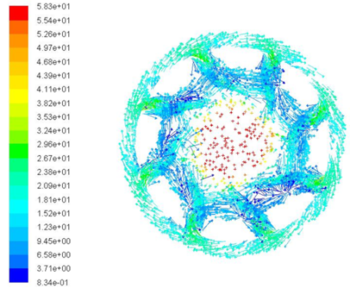

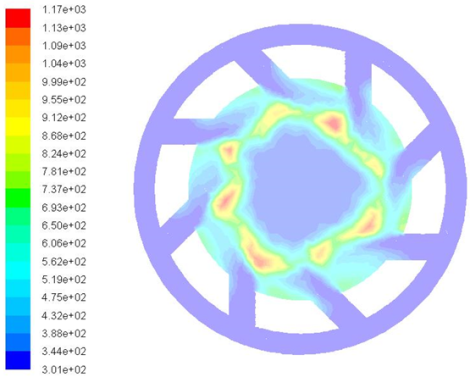

新一款工业燃烧器的开发,需要重点关注其流动特征,对燃烧器的流场、温度场以及浓度场特征进行分析,结合生产要求,确定合理的着火点(如图1)、火焰长度及高温区的位置;其次关注由于操作参数及燃料成分变化引起的燃烧稳定性波动,避免早燃和脱火等问题。

图1 着火点附近的流场及温度场

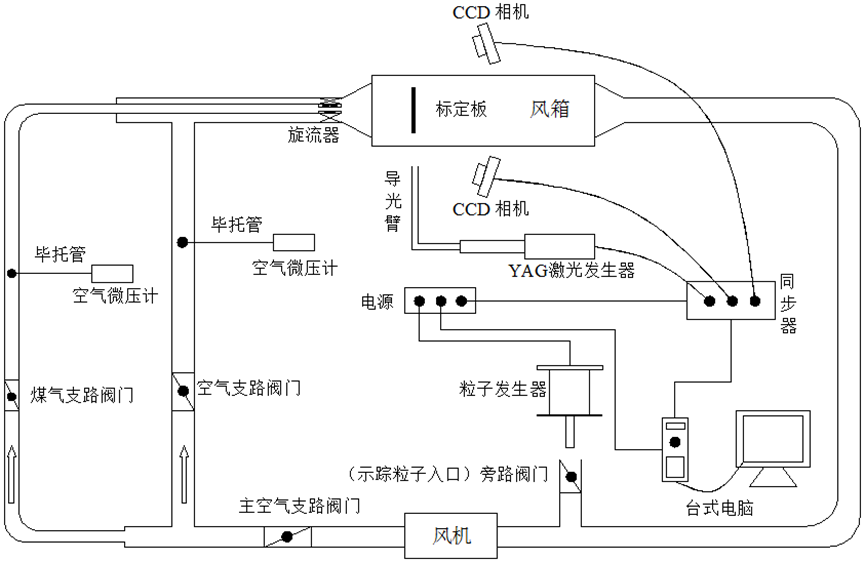

借助于仿真工具,可以对燃烧器的多种结构进行对比分析,并对其结构参数进行优化设计,然后搭建燃烧器冷态试验台(如图2),采用PIV(粒子图像测速方法)测量方法对燃烧器的流动特征进行测量,校正仿真分析的准确性。

图2 系统台架测试

对燃烧器结构进行优化设计之后,还需要结合其运行操作参数,对可能影响燃烧器运行的空气预热温度、燃料预热温度、空燃压力、旋流强度等参数的敏感性进行分析,确定影响炉膛高温区位置及火焰稳定性的主要参数,分类处理有助于燃烧稳定性和降燃烧稳定性的参数及其变化范围。

至此,工业燃烧器设计开发流程基本阐述完毕,经过工业化应用之后,循环往复,不断提��相应燃烧器的燃烧效率。

课程相关图片: