服务:

- 课程资料下载

- 在线开票

- 提供培训通知

- 交流群

本课适合哪些人学习:

1、学习仿真工程师;

2、学习优化方法工程师;

3、STAR-CCM 软件学习和应用者;

4、从事气动设计和优化的工程师;

5、航空、航天、叶轮机械工程师。

你会得到什么:

1、学习STAR-CCM 计算流程

2、帮助学员掌握叶轮机械仿真计算;

3、能帮助用户掌握伴随形状优化设计方法,提升优化设计能力;

4、能够解决叶轮机械效率提升问题。

课程介绍:

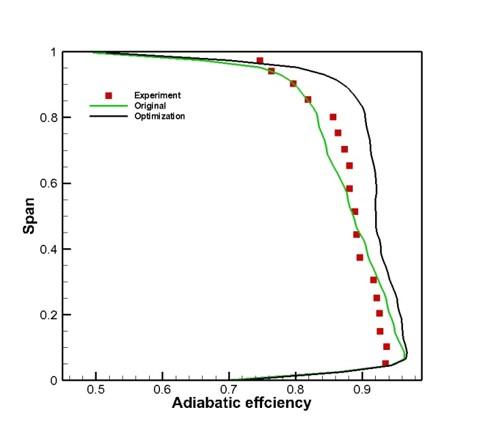

耦合伴随优化方法、动网格技术和数值计算方法,建立了压气机叶片伴随优化设计系统,利用该系统,在98%堵塞流量工况,对Rotor 37转子的叶片进行了优化。叶型优化后,叶片效率从0.879提高到0.920,提高4.66%,且效率沿径向高度分布得更加均匀,减弱了出口参数不均匀带来的掺混损失。叶片压比从2.084提高到2.131,提高2.26%,且压比沿径向高度分布得更加均匀。此外,叶片优化可提升全工况下的效率和总压比,特别是在大逆压梯度工况,性能提升更为显著。

伴随法是用于预测许多设计参数和物理输入对某些相关工程量(即模拟的工程目标)的影响的有效方法。换言之,它根据设计变量(输入)提供目标(输出)的灵敏度。常用伴随法的问题类型如下:

管道形状(输入)对压降(目标)有何影响。

入口条件(输入)对出口处的流体均匀性(目标)有何影响。

翼面的哪些区域(输入)对升力和曳力(目标)的影响最大。

伴随法的优势在于,用于获取目标灵敏度的计算成本不会随设计变量数的增加而上涨。计算成本实质上与设计变量数无关,因为对于任意数量的设计变量,伴随法只需要一个流体求解和一个伴随求解。流伴随方程形成一个线性系统,可通过 GMRES 算法或迭代缺陷校正算法进行求解。在迭代和计算时间方面,线性方程组的求解成本与最初流体求解的求解成本相似。

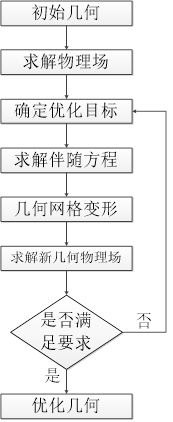

伴随形状优化使用伴随灵敏度根据用户自定义成本函数(Cost Function)衍生出优化的形状。例如,优化的管道形状可降低管道中的总压降(成本函数)。伴随形状优化的工作流如图。

本案例采用对Rotor 37叶型进行优化,以提高叶片性能。转子叶片优化先进行初始流场求解,获得流场之后确定优化目标函数,为获得寻优方向,需求解优化目标函数对叶片的微分,即敏感性,计算方法采用伴随法,根据获得的敏感性利用自定义函数通过控制点控制网格变形改变叶片型面,最后求解新叶型的流动控制方程,计算出优化后的流场,根据目标函数是否满足预期要求再决定是否继续优化。

叶片优化的目的是降低流动损失,例如激波损失、二次流损失等,因此将效率作为优化目标。

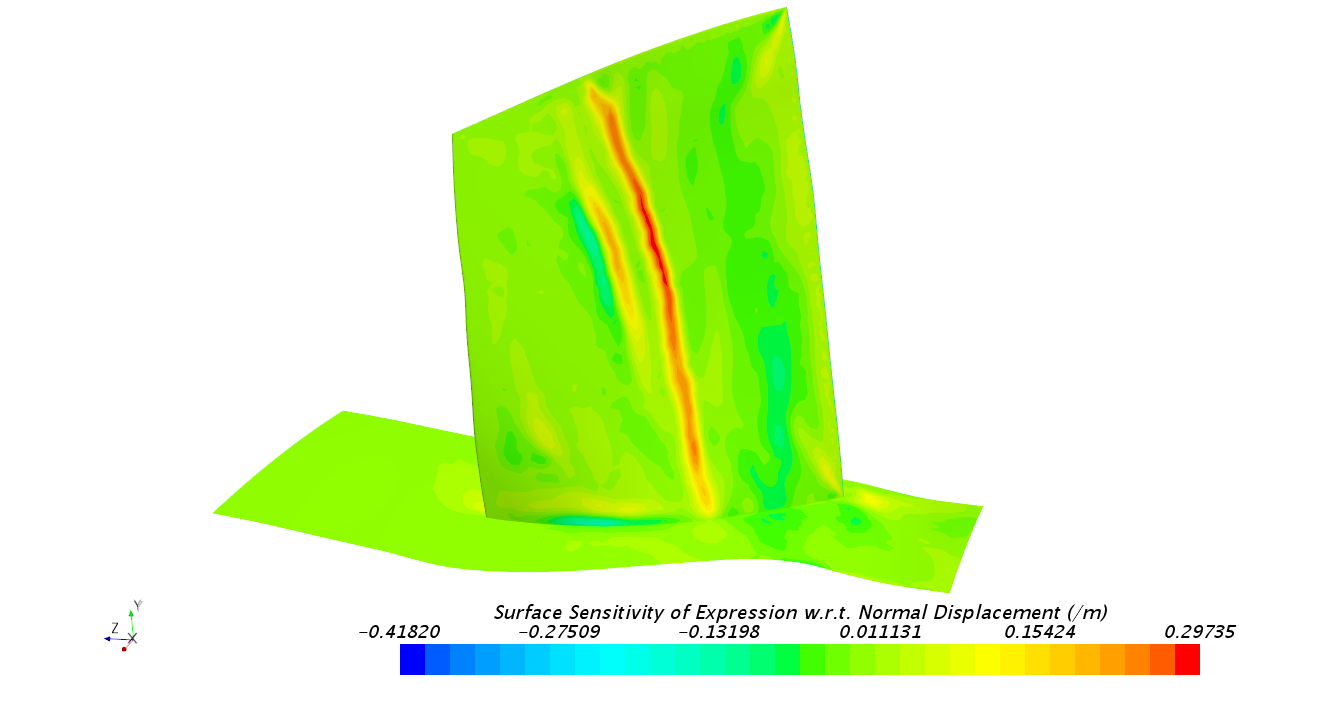

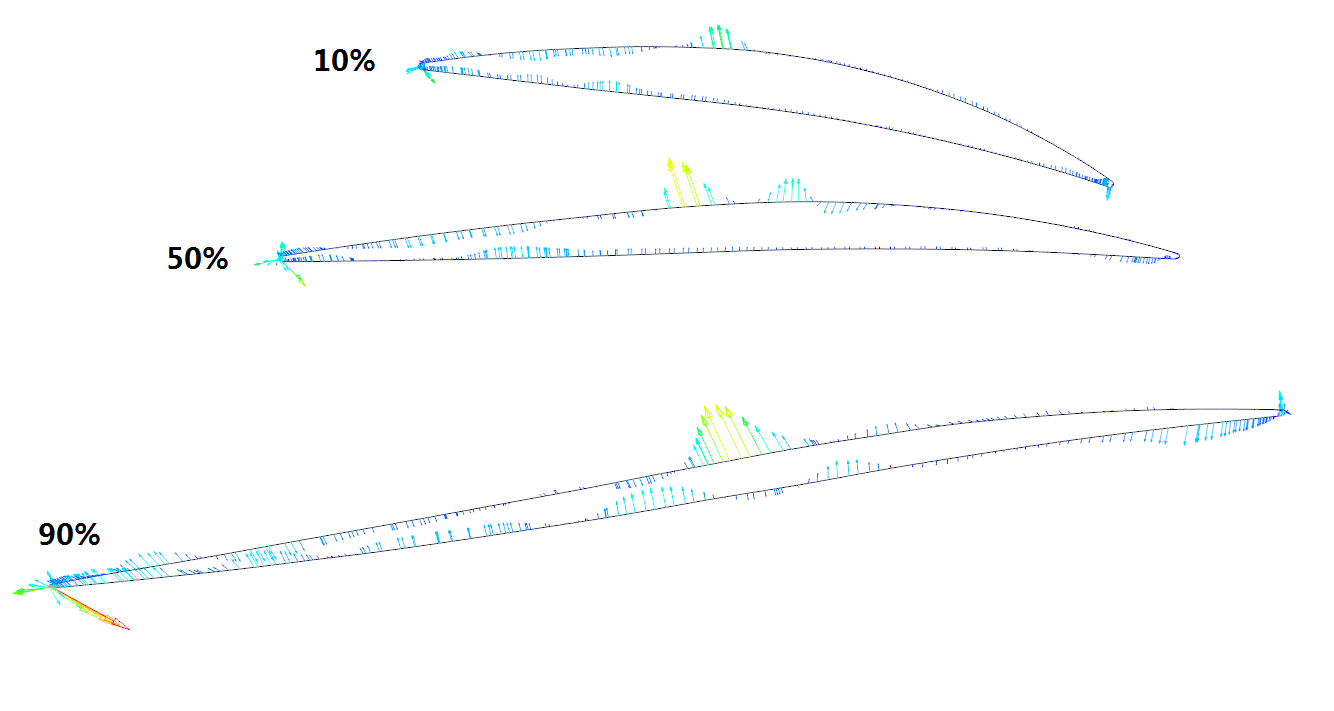

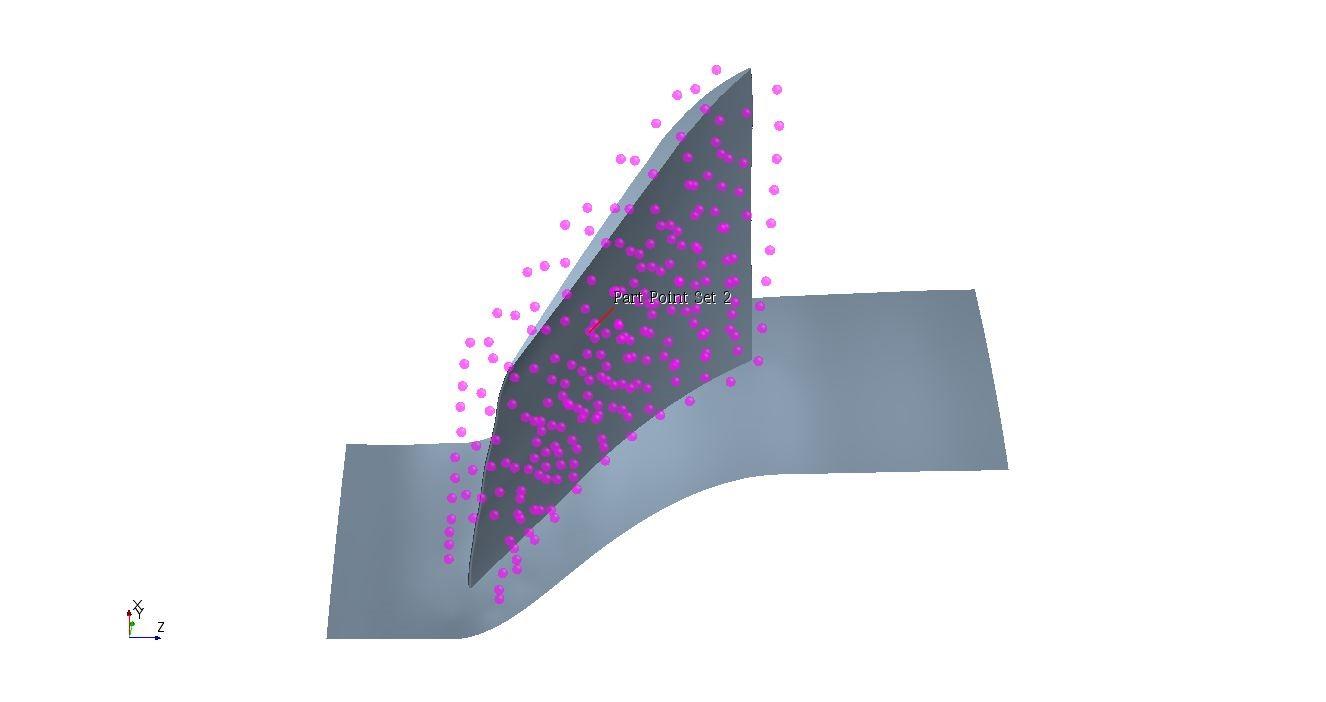

在获得三维流场之后;求解伴随方程得到目标函数对型面的敏感性,如图。

箭头方向代表使目标函数增大的叶片型面变形方向。

压气机叶片是基于有限体积法对流场进行求解,网格的离散使梯度变化通常是不连续的,如果直接对叶片网格节点进行调整会导致型面变形量过大,不光滑,因此需要设置控制点,通过移动控制点的方式,使相应的网格节点的空间坐标发生变化,从而实现网格的变形;

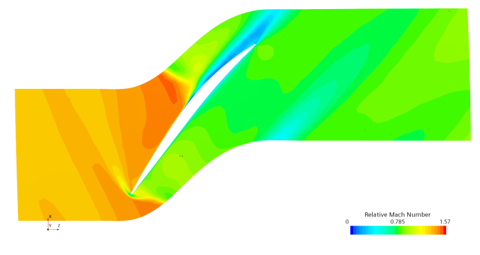

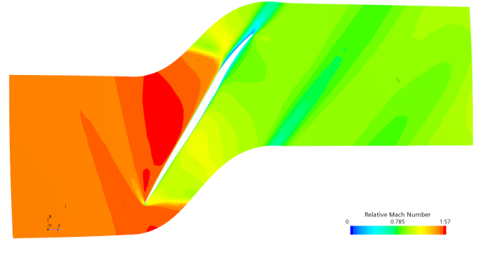

压气机叶型优化后,效率提升4%,如下图。叶片优化使得叶片中部负荷前移,激波位置延后,减少了激波和附面层之间的干扰,从而改善了激波后的流动。此外,叶片优化也降低了叶片后部的负荷,进一步改善了叶片后部的流动状况。

优化前后叶片相对马赫数如下图,可以看出优化后尾缘分离区明显减小。

伴随形状优化还可以用来进行非轴对称端壁造型,如下图,以改善端区流动,提升效率。

课程相关图片: