两机叶片丨某型航空发动机单晶涡轮叶片裂纹失效全面分析报告(建议收藏转发)

文章摘要

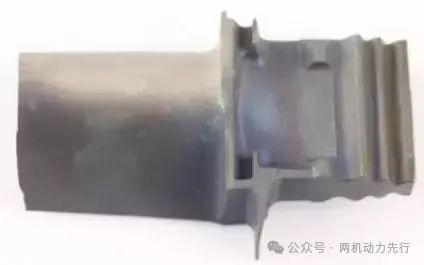

航空发动机高压涡轮叶片是制造难度极高、技术含量丰富的热端零件,其材料通常为高温合金或钛铝合金,通过精密铸造加工而成。随着技术进步,定向结晶和单晶材料叶片逐渐成为发展趋势。本报告对某型航空发动机的单晶高压涡轮叶片裂纹失效进行了分析,发现裂纹主要位于排气边气膜孔附近,通过无损检测、外观观察、微观观察、断口分析和金相组织检查,确定了涡轮叶片的失效机理为疲劳开裂。 涡轮叶片在高温下长期工作,材料性能下降,γ′相聚集长大并形成筏排现象,导致疲劳开裂。高温合金在航空发动机中的用量大,但其长期时效过程中不稳定相的形成会影响其性能。涡轮叶片的故障机理包括疲劳、超应力、蠕变、腐蚀和磨损等。针对该型叶片的裂纹问题,GE公司已进行改型设计,增加气模孔数量以降低局部温度,从而减少裂纹发生的可能性。

正文

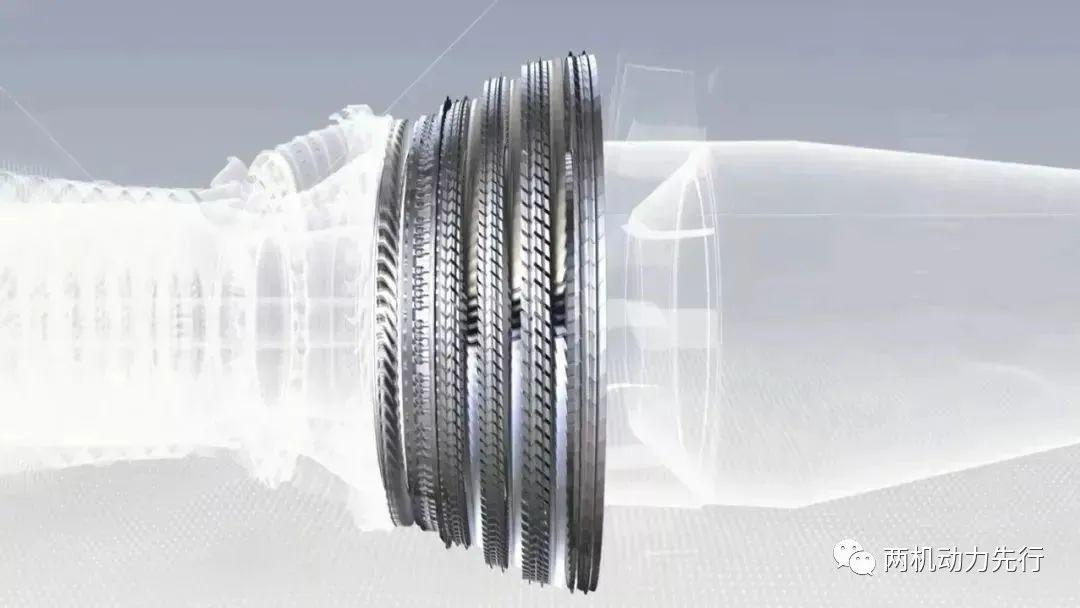

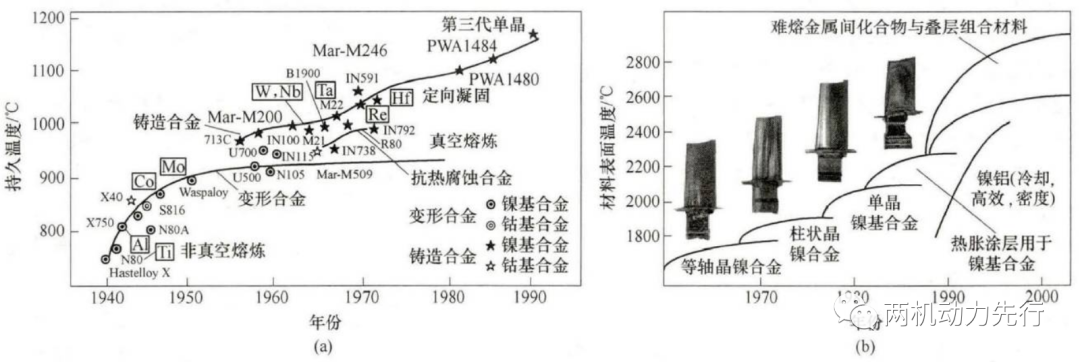

航空发动机高压涡轮叶片是航空发动机中制造难度最高、技术含量最高的热端零件,其价格也不菲,不到巴掌大的一片叶片价格就和一辆速腾差不多。涡轮叶片一般采用高温合金或钛铝合金,通过精密铸造加工而成余量小、质量高的叶片毛坯。随着发动机性能的提升,高压涡轮叶片逐步发展到了定向结晶和单晶材料叶片。定向结晶是在熔模铸造型壳中使熔融合金沿着与热流相反的方向结晶凝固的一种铸造工艺,采用这种工艺成形的涡轮叶片具有很高的抗热疲劳和抗热冲击性。本报告对某型航空发动机的单晶高压涡轮叶片的裂纹失效进行了全面分析,供大家参考。

1 概述

航空发动机(Aero-engine)是一种高度复杂和精密的热力机械,作为飞机的心脏,不仅是飞机飞行的动力,也是促进航空事业发展的重要推动力,人类航空史上的每一次重要变革都与航空发动机的技术进步密不可分,本文重点为大家介绍航空发动机的主要部件结构。

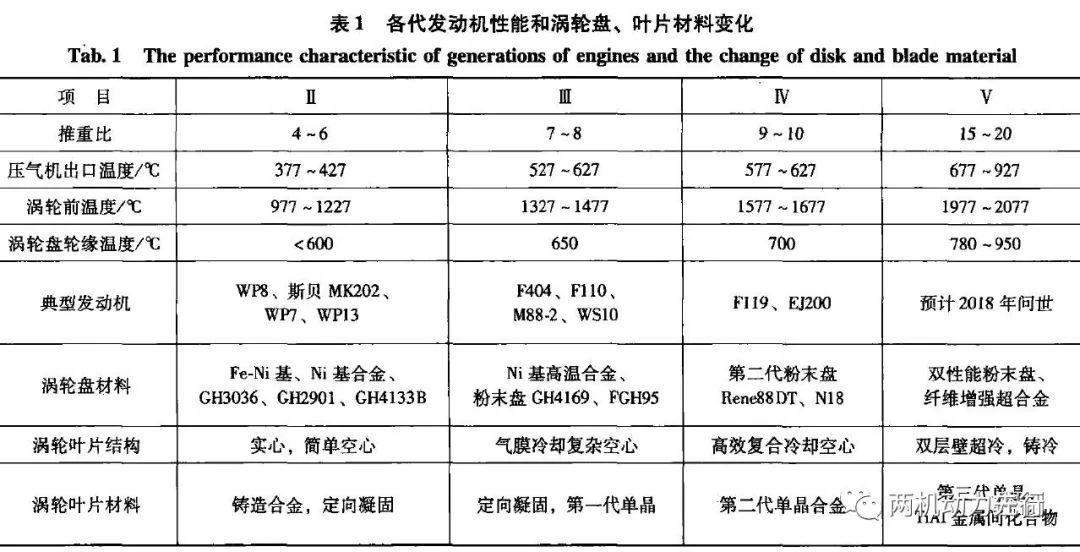

涡轮叶片的结构和材质不断升级换代。在20世纪中期,主要使用的是第二代发动机,典型型号有斯贝MK202,它主要使用实心涡轮叶片,在这之后逐渐开始使用更为先进的空心涡轮叶片,第五代发动机F135已经采用双层壁超冷/铸冷涡轮叶片。

某型航空发动机已经累计运行了29000小时后,大修过程中,分解检查发现大量的高压涡轮一级叶片出现裂纹。一级涡轮叶片共88件,其中86件在排气边气膜孔附近出现裂纹,材料为N5单晶高温合金(对应国内DD5单晶高温合金),表面Pt+Al涂层处理,单晶空心叶片,不带叶冠。

高温合金是为满足航空发动机热部件对材料的苛刻要求而开始研制的,现已成为军用和民用发动机不可取代的关键材料。本报告对开裂的高压涡轮叶片外观进行观察,对叶片进行荧光渗透检测,对裂纹断口进行宏微观观察和能谱分析,结合叶片金相组织检测结果,确定了涡轮叶片的失效机理,并分析了其失效原因。

2 试验过程与结果

2.1无损检测

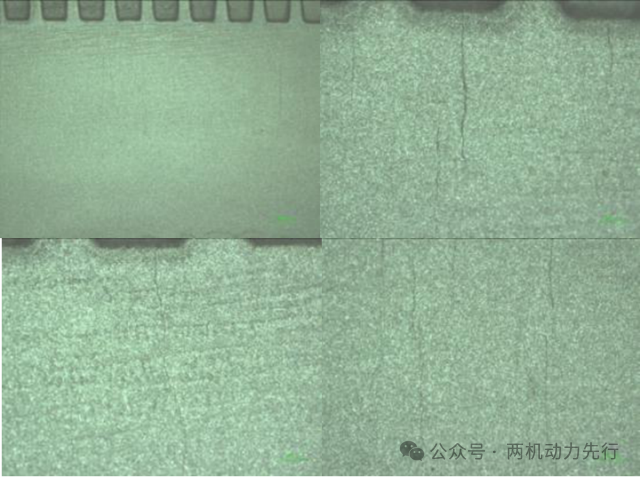

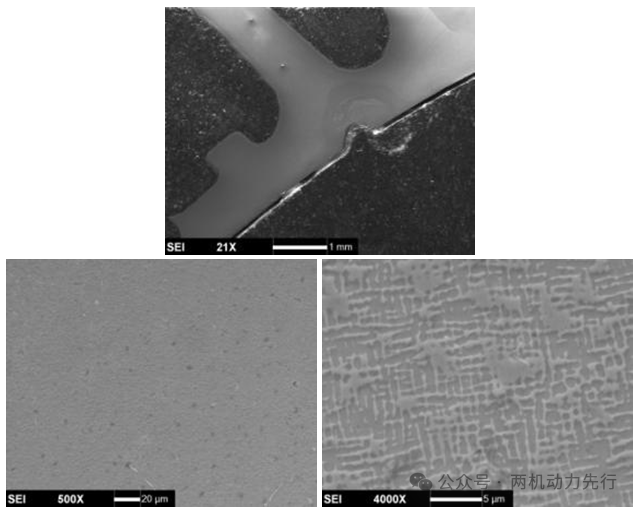

在进行荧光渗透检测之前已经采取了特殊的化学清洗方法将叶片表面的涂层去除。如图1所示,涡轮叶片荧光渗透显示可见大量的垂直于叶身方向裂纹,裂纹分布于缘板至叶尖范围,靠叶盆排气边气膜孔附近。

图1 高压一级涡轮叶片荧光显示及裂纹形态

2.2 外观观察

(a)叶盆侧

(b)叶背侧

(c)叶尖

(d)裂纹形貌

图2 涡轮叶片宏观观察

2.3 裂纹微观观察

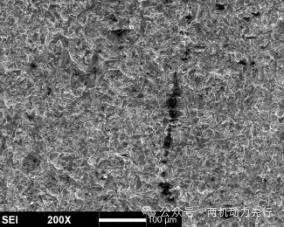

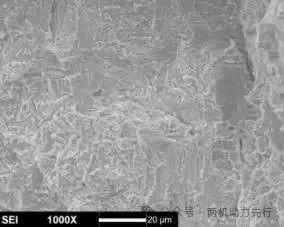

通过对裂纹微观进行观察,叶片的叶盆排气边气膜孔附近可以看到存在大量的垂直于叶身方向的裂纹,裂纹最长大约15mm,见下图3。

图3 高压一级涡轮叶片裂纹微观形貌

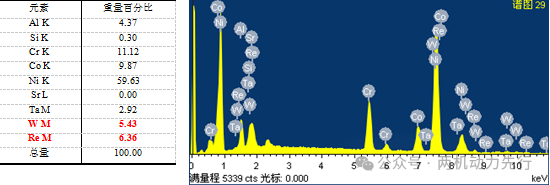

2.4 断口宏观观察

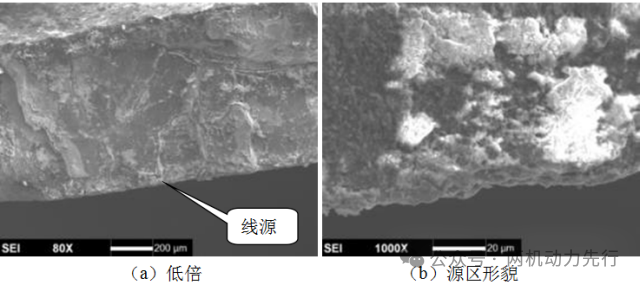

对叶片裂纹切开进行宏观观察,可以看到涡轮叶片裂纹断口呈多个平坦断面,各断面存在一定的高差,断面呈淡蓝色,整个裂纹断口长度约为8.2mm。各断面的形貌基本相似,呈线源,位于叶片叶盆侧表面,可见大量的从源区发散的放射棱线,裂纹沿着叶片厚度方向扩展,裂纹断面与人为打开断面可见弧形分界,见下图4。

图4 涡轮叶片裂纹断口宏观形貌

2.5 断口微观观察

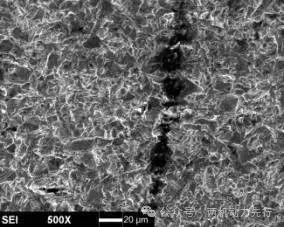

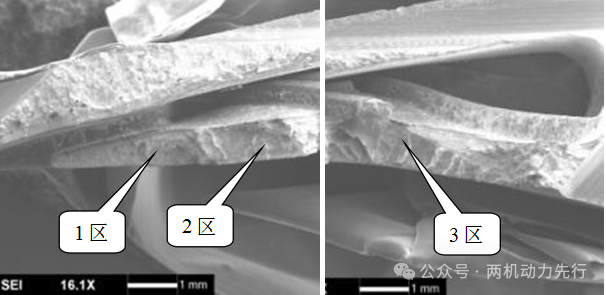

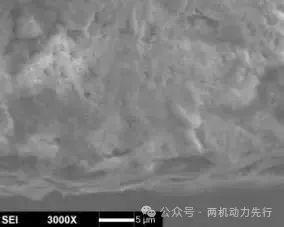

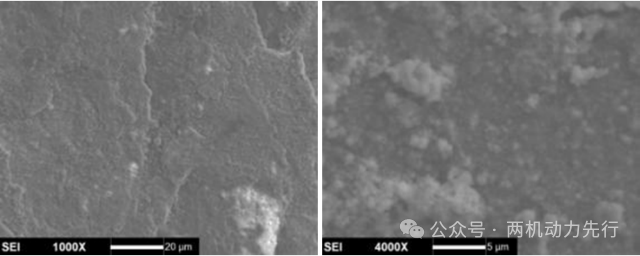

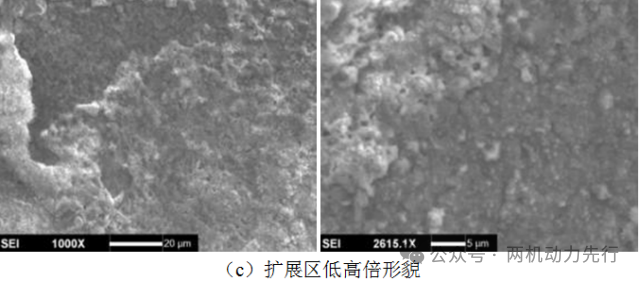

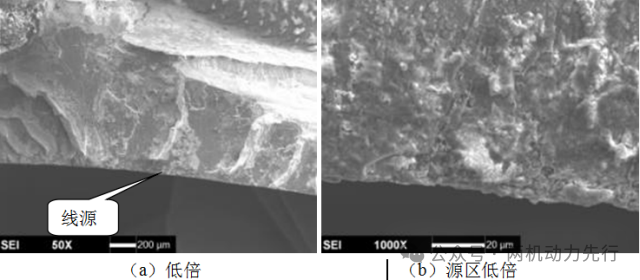

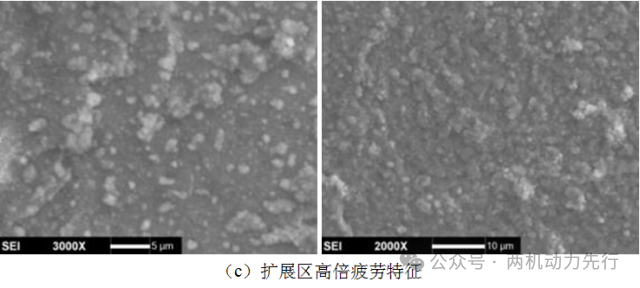

将断口经超声波清洗后再进行微观观察可以看到,叶片断口可见2个台阶,形成了3个平坦断面,分别编号为1区~3区,见下图5。1区断面平坦,源区位于叶盆侧,呈线源,见下图6a;源区氧化严重,未见冶金缺陷,见下图6b~6d;断口可见大量的从叶盆向内腔扩散的放射棱线,裂纹扩展区氧化严重,隐约可见疲劳特征,见下图6e;裂纹扩展后期和人为打开区可见弧形分界,扩展后期可见类似疲劳特征,见下图6f;人为打开区呈韧窝+滑移形貌,见下图6g。

图5 断口低倍形貌

(a)低倍

(b)源区低倍

(c)源区低倍

(d)源区高倍

(e)扩展区低高倍

(f)扩展后期疲劳特征与人为打开区交界低高倍形貌

(g)人为打开区韧窝+滑移形貌

图6 1区微观形貌

图8 3区微观形貌

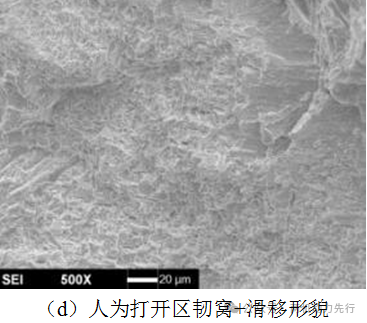

2.6 能谱分析

对涡轮叶片裂纹断口各区域进行能谱分析,结果见下表1。由表可知,叶片断口上除了可见大量的O元素外,还可见少量的Si元素,分析认为与裂纹张开后断口受到污染有关。另外在断口上没有发现Mo和Re元素。

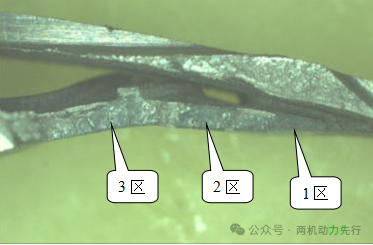

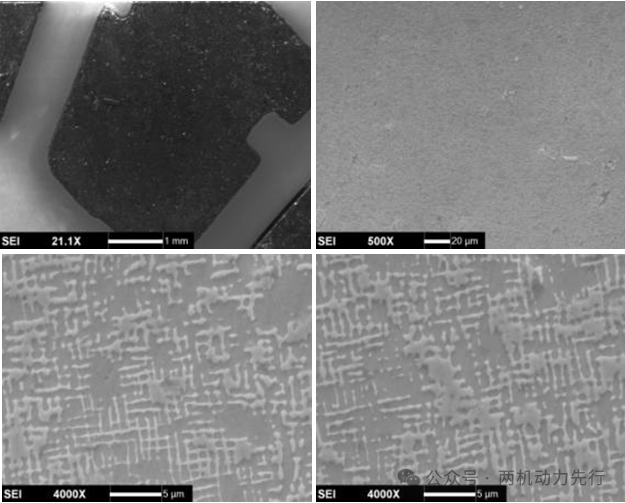

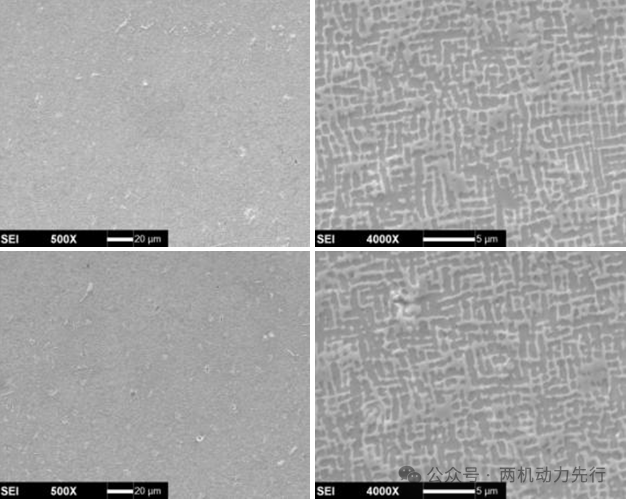

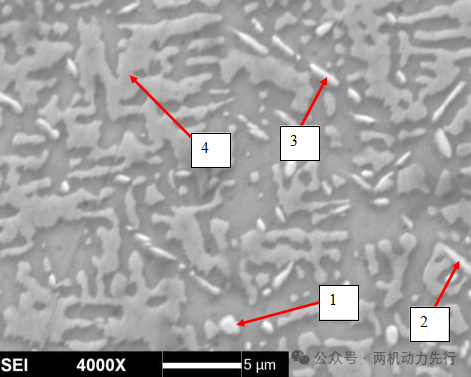

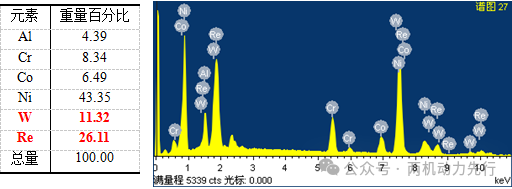

2.7 金相组织检查

在涡轮叶片裂纹附近平行于裂纹方向制取金相试样,从进气边开始分别编号为1~8腔,见下图9a。8腔组织γ′相发生聚集、长大,充分粗化并连接形成筏排现象,且出现有害针状TCP不稳定相,见下图9b,主要含量为W和Re元素,能谱分析结果见下表2和下图11。

(a)低倍形貌

(b)8腔金相组织形貌

(c)7腔金相组织形貌

(d)5腔和6腔金相组织形貌

(e)3腔和4腔金相组织形貌

(f)1腔和2腔金相组织形貌

图9 一级涡轮叶片金相组织形貌

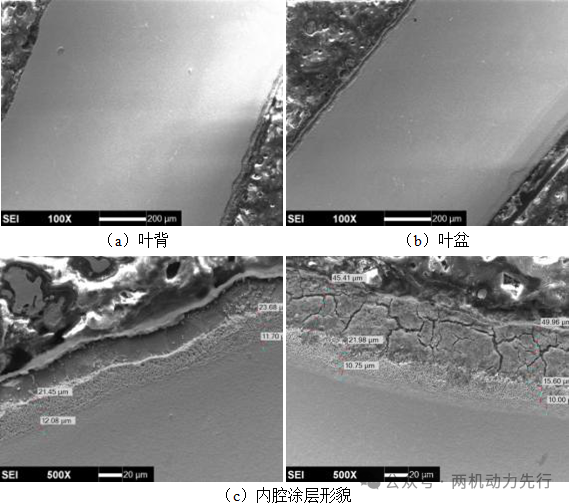

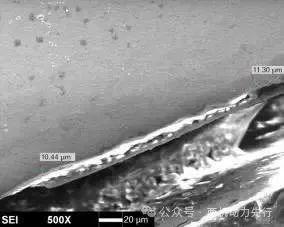

(d)外表面形貌

图10 一级涡轮叶片表面涂层形貌

(a)能谱分析位置

(b)1#位置能谱分析结果

(c)2#位置能谱分析结果

(d)3#位置能谱分析结果

图11 一级涡轮叶片1腔金相能谱分析结果

3 分析与讨论

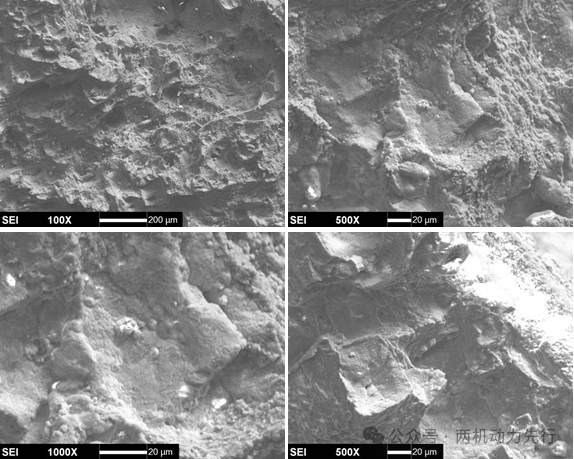

3.1 涡轮叶片开裂性质

涡轮叶片叶盆排气边可见大量的垂直于叶身宽度方向的裂纹,裂纹呈多个线源,位于叶盆侧表面,未见冶金缺陷;断口可见明显放射棱线,从叶盆侧向叶片内腔方向扩展,扩展前期氧化严重,未见由于高温蠕变而引起的方形小平面特征,扩展后期可见疲劳特征。高温合金在600摄氏度以上具有良好的综合性能,在现代航空发动机研制中的用量占到发动机质量40%~60%,被誉为“先进发动机的基石”。高温合金已成为决定发动机技术发展进程的关键因素。

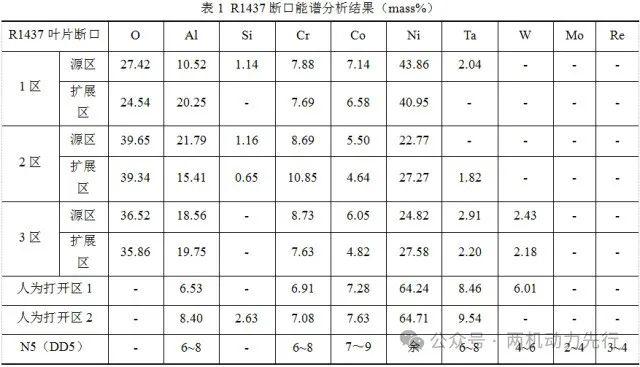

对比单晶合金疲劳断裂和高温蠕变断口典型特征,可知疲劳断口裂纹扩展前期呈滑移特征,扩展中后期可见疲劳特征(见下图12),而高温蠕变断口源区可见大量的氧化形貌,且主要从叶片材料内部的方形小平面上的孔洞起源,沿着方形小平面扩展,最后方形小平面连接并发生断裂(见下图13),结合发动机叶片工作时承受的是交变应力,综合可判断此高压一级涡轮叶片开裂性质为疲劳开裂。

图12 单晶叶片高周疲劳断口微观形貌

图13 单晶材料高温持久蠕变断口典型特征

3.2 涡轮叶片开裂原因

(a)R1437裂纹附近金相组织

(b)N5合金标准热处理后典型的立方化形态

图14 对比R1437裂纹附近金相组织和N5合金标准热处理后金相组织

压气机叶片的严重腐蚀

4 结论

航空发动机涡轮叶片在工作过程中承受涡轮转子高速旋转所产生的离心载荷、高温燃气的气动载荷和热冲击载荷。涡轮叶片的热疲劳寿命主要损失于航空发动机起动和停车过程中,受到瞬时热应力的影响,产生热疲劳裂纹。在工作过程中,热疲劳裂纹会扩展,并断裂。经过本报告的详细分析,分析对象高压涡轮叶片产生的裂纹为疲劳开裂。涡轮叶片在长时较高温度作用下致使材料性能下降,在交变工作应力作用下发生疲劳开裂。此单晶高压涡轮叶片为美国GE公司生产,GE公司已经对此叶片做出了改型,主要是改变了叶盆排气边气模孔的设计(增加了气模孔的数量),以降低该区域的温度。