Fluent仿真技术在锂电池工艺制造过程中的应用案例

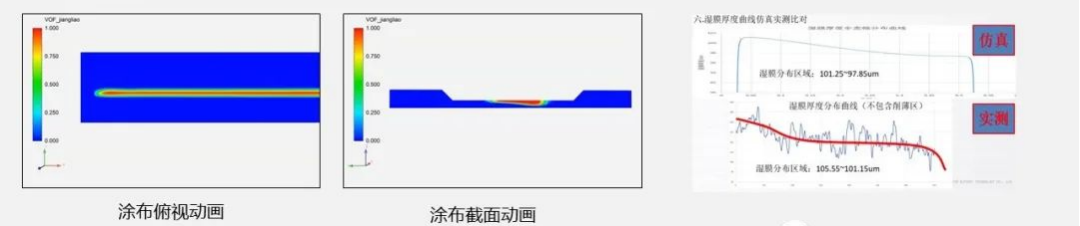

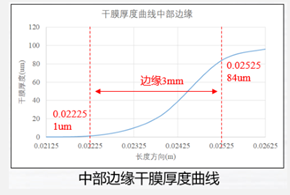

案例一:极片涂布仿真

涂布工序在极片工序中相当重要,涂布质量严重影响电池极片质量(面密度)以及后续工序。通过涂布仿真可以优化涂布垫片结构设计,缩短验证时间、降低垫片开发费用和浆料使用成本;也可以优化涂布工艺参数选择,建立涂布数字化模型,缩短涂布工艺爬产时间。目前我们已掌握涂布仿真各个技术难点,构建了涂布内/外流场非牛顿流体浆料的多相流模型,可以在微米层级上精确地体现涂布浆料的湿膜厚度分布,精度误差在8%以内。目前已经多次用于工艺涂布问题解决分析,起到了很好的虚拟验证作用。

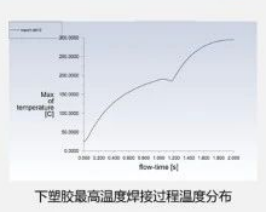

案例二:激光焊接动态热仿真

仿真原因:调试阶段,出现正负极终焊焊印烫伤转接片背部PP塑胶的情况,正极较为严重,负极塑胶边缘缩化。

仿真测试:需测量焊接时的转接片背部温升,测量融化后的塑胶厚度计算缩化量。

仿真PP下边界增加茶胶间隙下的仿真结果最高温为294℃,高温区域大部分为264-240℃温度范围,和实测245.7℃温度结果非常接近,表明仿真模型符合实际,可以用于下一步方案预测。

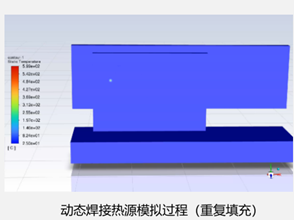

模拟过程:

Fluent可以成功模拟焊接过程中动态热源的的变化过程,获得此工况下结构内部的温度场瞬态变化。后续可用于结构热应力及变形的分析。

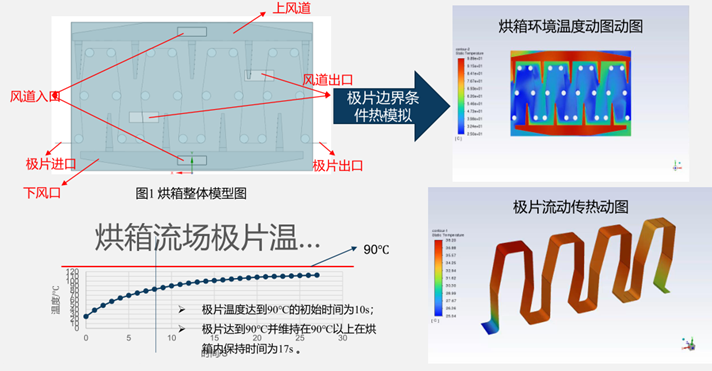

案例三:辊压烘箱动网格热仿真

当前的锂电池极片涂布生产工艺,主要采用的是湿法涂布方式,湿法涂布工艺中,是将正极或负极材料涂布在正极或负极集流体表面后,经过烘干贴合在一起,而烘干工序的主要设备为烘箱,对极片的生产效率和涂层的质量起到了至关重要的作用,同时烘箱也是能耗消耗最高的锂电池生产设备之一,并且在湿法涂布中,nmp溶剂的应用虽然对正负极材料带来利好,但同时也带来了需要把控安全和集中回收等问题。

极片“温度-散热功率关系”解耦输出,作为边条输入到极片动网格边界模拟。

利用Fluent 运动网格技术和热分析功能可以对极片在烘箱内的温度变化进行精确预测,为工艺参数优化提供参考。

案例四:焊接氮气保护效果验证

焊接过程中使用氮气可以保护焊接区域,避免氧气、水蒸气等有害气体进入影响焊接质量。此外氮气可以用来冷却,帮助焊接区域迅速冷却,减少热变形的问题。

利用Fluent软件可以快速评估不同工艺设计条件下,焊接区域的氮气分布情况,从中选择最佳的设计。

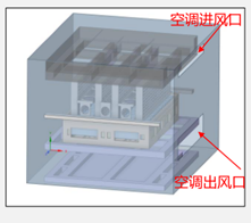

案例五:化成烘箱优化仿真

仿真需求:化成定容柜通过空调策略和内部风道在化成定容过程中实现环境温度的温差不超过4℃,电芯温差不超过3℃。

使用结构+冷却策略,电芯温度的分布值从24.78-32.95℃优化为29.83-32.58℃,温差从8.16℃降低为2.75℃;

环境温度的分布值从16.35-25.3℃优化为24.0-26.71℃,温差从8.96℃降低为2.71。