新能源车型的热泵空调噪声振动优化研究

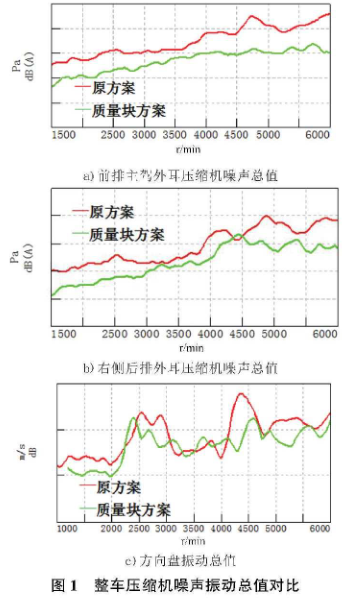

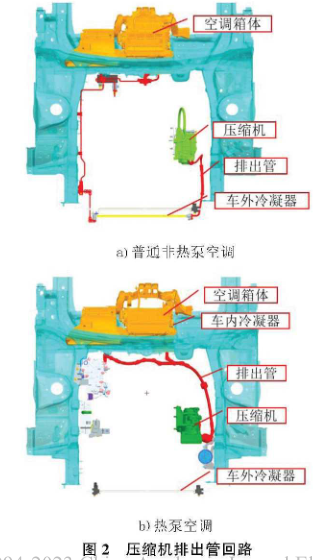

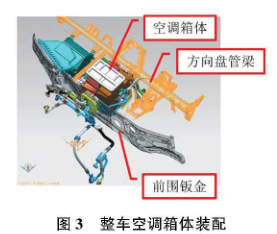

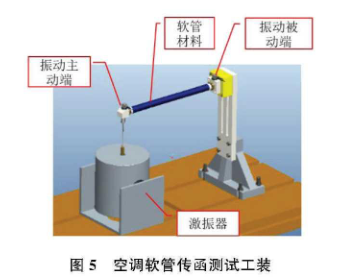

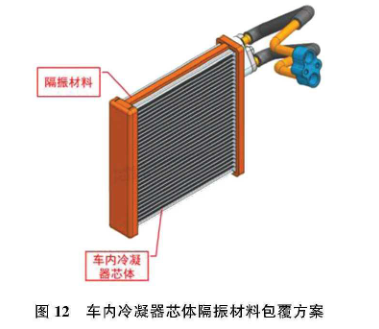

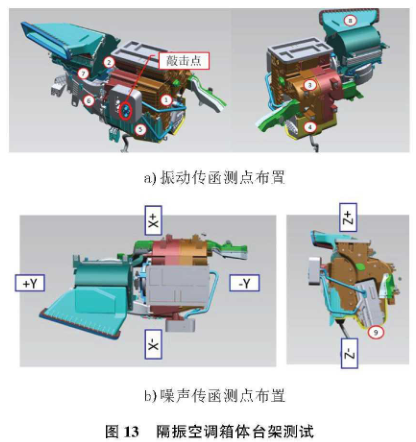

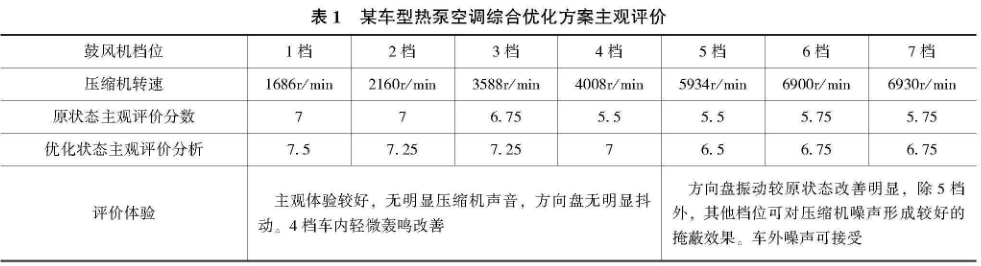

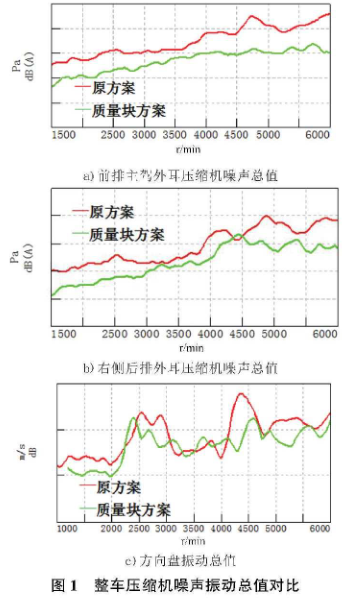

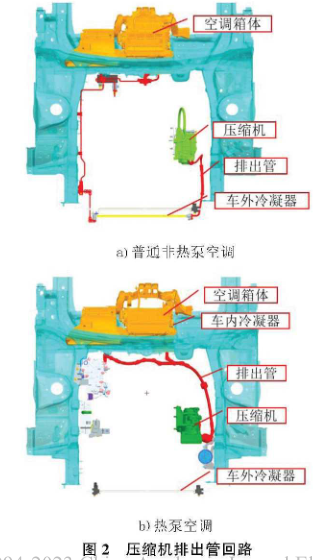

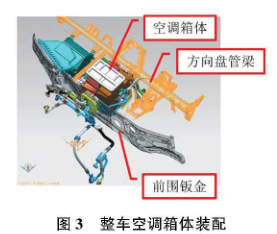

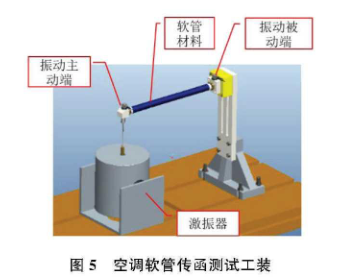

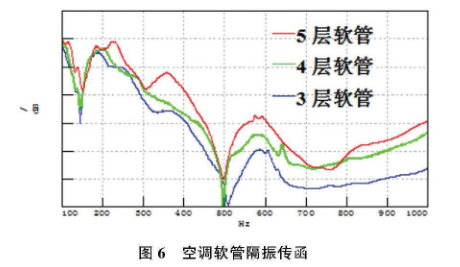

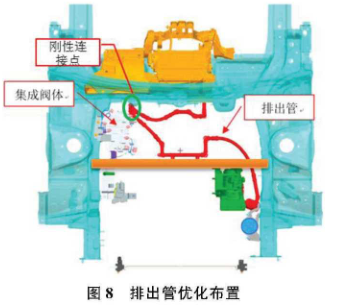

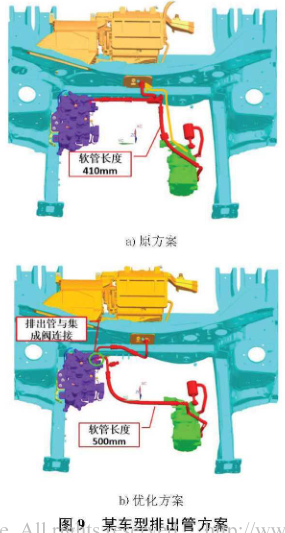

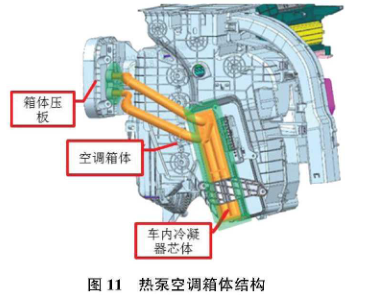

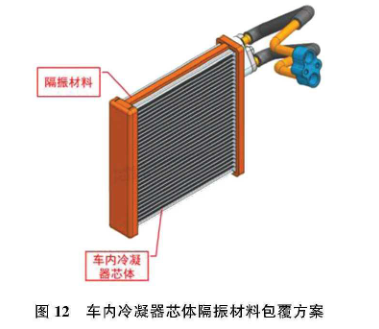

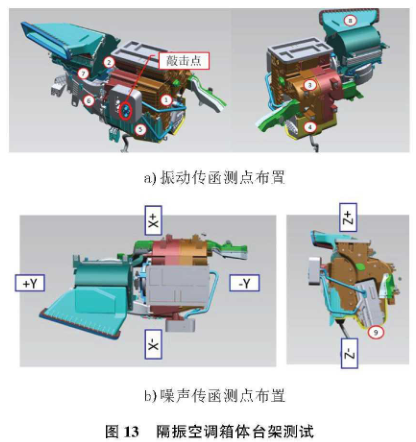

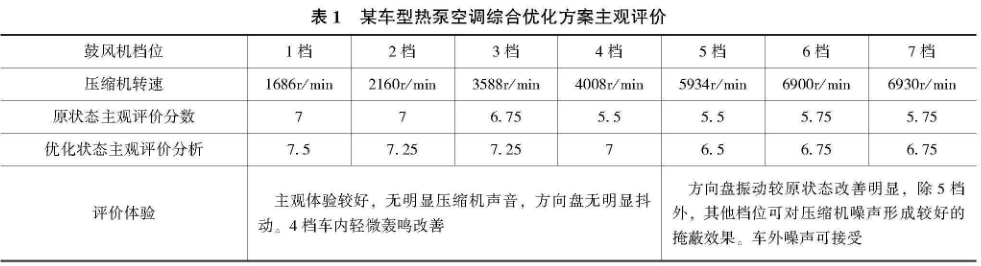

空调系统的噪声与振动是基车NVH性能开发的重要考核项目之一,相比普通非热泵空调系统,热泵空调系由于功能的需求使压缩机排出管路成为新的噪声振动传递路径,而传统的质量块方案由于带来管路疲劳耐久问题无法工业实施。本文针对热泵空调系统案声振动传递路径进行研究,提出传递路径为:压缩机一排出管一TXV一车内冷凝器一空调箱体一车内。根据热泵空调系统的结构特点,设计了全新的排出管布置方案和隔振空调箱体,测试选定软管材料和箱体隔振料,并最终在整车上进行主客观测试验证。试验结果表明采用优化方案馨车噪声振动明显什么。确定传诺路经判断的正在性,同时为整车热系空调系统NVH优化提供了可工业化的方案,为后续车型搭载热泵空调系统莫定基础。 关键词:NVH,热泵空调系统,压缩机排出管,隔振空调箱体 目前新能源车市场的空调系统以传统非热泵为主,但传统非热泵系统仅具备制冷功能,车辆冬季使用时需使用PTC制热维持用户舒适性。由于PTC制热的功耗较高,对整车电他的冬季续航影响大,现新能源车的空调逐渐往热泵系统方向发展,随之而来的热泵空调系统NVH问题也需分析解决目前热泵空调系统在新能源汽车上逐渐开始大规模的应月,因此相关研究处于起步阶段,特别是关于整车热泵空调系统NVH问题的研究大多处于空白阶段。卢均宇等针对热泵空调系统的循环原理进行分析,对比热泵系统低温工况下的制热性能[1];武卫东等探讨了制冷模式下压缩机转速对热泵空调系统运行时各关键参数的影响[2]。以上可对整车热泵空调系统的选型及NVH控制策略提供参考。罗颖等对电动汽车空调系统噪声振动问题的识别与排查进行了综述[3],胡世健、王理楠、张静等针对汽车空调箱体的气动噪声、电磁噪声进行分析与研究[3-5],单国伟、张晓伟等针对空调管路传递的振动问题进行仿真建模分析[6-7]。以上仅针对热泵空调系统部分子部件进行优化,并未对整车热泵系统的噪声振动问题的完整传递路径进行分析与研究 本文针对某车型热泵空调系统出现的噪声振动问题,不比分析热泵空调系统及普通非热泵空调系统传递路径的差异,确认热泵空调系统噪声振动问题的传递路径及问题点设计了一种全新的空调管路及隔振空调箱体方案,最终在整车上进行客观测试及主观评价,为后续车型的热泵空调系统NVH设计奠定了基础。 某热泵车型空调系统制冷时,车内噪声轰鸣并伴随方应盘及仪表台拟动明显,主观体验不可接受。对该车热泵空调传递路径进行排查确认,发现空调工作时压缩机排出管管路抖动明显,手握排出管管路后,主观体验车内噪声及方向盘、仪表台抖动改善。 根据上述体验,在该车压缩机排出管增加360g质量块主驾驶位置的噪声峰值下降5dBA左右,方向盘振动峰值下降5dB左右,初步确认车内噪声振动问题通过压缩机排出管路传递(图1)。但由于压缩机排出管增加质量块后,管路疲劳耐久性能下降,路试时车辆出现排出管管路断裂问题该方案工业化实施风险高,故需进一步排查确认传递路径灭噪声振动响应源,寻找其他可行的优化方案。 普通空调系统的“压缩机排出管回路”主要由压缩机、排管路车外冷凝器电子膨胀阀、空调箱体组成(图2a)玉缩机的排出管连接至车外冷凝器,再通过车外冷凝器、电于嘭胀阀、最后经由TXV连接至空调箱体。压缩机本体通过排出管传递的振动需经过车外冷凝器衰减后才传递至车内空调箱体。 通过结构分析初步推测热泵空调系统噪声振动主要传这路径为:压缩机一排出管-TXV一车内冷凝器芯体一空调箱体。根据NVH常用源头 -路径-响应的优化机理,优化的主要方式如下: 1)优化空调排出管,降低排出管对压缩机本体振动的传递。 2)优化空调箱体隔振,降低空调箱体表面的振动响应。 1)空调软管的材料。采用越柔软的软管材料,则空调软管的隔振性能越好,但软管隔振材料越软,管路对空调伟冷剂的承压能力越弱,故需在两者之间取得平衡。 2)空调软管的长度。相同的软管材料,软管的长度越长则空调管路的隔振性能越好,但管路长度受到整车前舱尺十的限制。 3)空调管路的约束。在刚度较大位置对空调铝管增加约束,可有效抑制管路振动幅值,降低空调管路传递的振动能量。 诸如橡胶之类的隔振材料,一般可用邵氏硬度表征材彩的隔振性能,材料的邵氏硬度越低则材料的隔振性能越好而空调软管由多层不同材料复合组成,软管的隔振性能取汁于所有材料的组合(图4)。而邵氏硬度测试仅能测试软管的表层材料硬度,因此采用隔振传函VTF作为评价软管权料隔振性能的主要指标。 搭建空调软管隔振传函测试工装。测试工装主要由激护器、软管材料与被动端支架组成(图5)。软管材料取定300mm,软管两端与工装的连接部位分别布置振动传感器其中布置于激振器侧的振动传感器为主动端,布置于被动劳支架侧的振动传感器为被动端。测试激振器输出采用100.1000Hz正弦扫频信号,测试软管材料主动端及被动端的传递函数,两者的差值即为软管的隔振传函,隔振传函的值越低则表明软管材料的隔振性能越好。 对供应商提供的三种软管材料进行隔振传函测试,分别为5层软管、4层软管与3层软管(图6)。4层软管相比5层软管减少了中胶层,3层软管相比5层软管同时减少中胶灵和衬层。由测试数据可以看出,软管层数每减少一层,软管材料的隔振性能提高5~10dB。 另一方面需针对管路走向布置进行优化,原优化方案为排出管软管增加360g质量块,但由于质量块导致的管路疲劳断裂问题而无法工业化应用。热泵空调箱体相比普通非热泵空调系统新增集成阀体,主要用于热泵空调系统中制冷剂流向的控制。集成阀体具备如下特点: 1)质量大。阀体质量达到55kg左右(不计入阀体工作时内含的冷却水质量)。 2)刚度高。集成阀体的阀座本体为实心铸铝部件3)带隔振。集成阀体与车身之间采用隔振支架连接可避免集成阀体上的振动传到至车身,成为新的传递路径问题点(图7)。 如图8所示,基于集成阀体以上的特点,可将压缩机排出管与集成阀体刚性连接,使集成阀体替代管路质量块对管路振动传递产生抑制效果,降低排出管传递的振动。同时由于集成阀体与车上支架采用隔振支架连接,可避免排出管振动经由集成阀体传递至车身产生新的传递路径风险,同时规避管路上质量附加导致的耐久断裂风险。而且通过管路走向优化,可进一步增加排出管软管长度、增加软管的隔振性能。 基于上述思路在某车型上设计优化排出管方案,软管材料由5层软管改为3层软管,管路与集成阀体刚性连接,压缩机管口至TXV之间的软管长度由410mm增加至500mm(图9)。 在整车上验证压缩机排出管的振动传函VTF,振动敲击点为压缩机的排出管管口,振动拾取点为前围TXV。管路振动传函VTF表征管路对振动能量的传导特性,传函幅值越低表明管路传递的振动能量越少,管路的隔振性能越好测试结果如图10所示。与原方案相比,采用优化排出管方案的传函幅值下降10dB左右,优化效果明显。 由上述分析可知空调箱体为车内压缩机噪声及方向盘抖动的响应源。空调箱体振动的主要传递路径为车内冷凝器与箱体壁面的接触位置,主要为车内冷凝器芯体与箱体壁面的接触面,冷凝器管路与箱体压板的接触面,可在上述接触面(绿色 区域)增加隔振材料,降低车内冷凝器传递至空调箱体壁面的振动(图11、图12)。 采用空调箱体的壁面振动传函VTF与近场噪声传函NTF评价箱体的隔振性能。测试时空调箱体采用橡胶弹性绳悬挂于支架上,并在箱体表面布置振动振动传感器如图13a所示。箱体6个方向距离壁面10cm位置布置传声器,如图13b所示。采用力锤敲击箱体TXV位置,测试各振动测点与传声器测点的传函,将所有振动传函与噪声传函平均之后获得空调箱体平均振动传函与平均啤声传函。 对比测试三种不同的箱体隔振材料,分别为PU60、EPDM与硅胶。测试结果如图14所示,PU60材料的隔振效果最优,故最终选定空调箱体的隔振材料为PU60。 在某热泵车型上验证排出管优化及隔振空调箱体的综合优化方案,整车空调箱体壁面布置10个振动点测点,箱体近场布置6个传声器测点,测点位置与空调箱体台架传函测试相同。测试压缩机升速扫频工况下的空调箱体各测点的噪吉与振动,并最终获得箱体的噪声与振动均值。 测试结果如图15所示,采用排出管与隔振箱体综合优化整车空调箱体的近场平均噪声总值下降2~4dBA,同时箱体壁面的平均振动总值下降5~10dB。表明通过排出管走向的优化与箱体的隔振设计,可降低空调箱体表面的振动及辐射噪声 测试整车热泵压缩机扫频升速工况下的车内噪声与方向振动,测试结果如图16所示。采用综合优化方案,整车前排主驾位置的噪声总值下降6dBA,后排噪声OA峰值下降4dBA,方向盘振动峰值下降8dB。测试结果验证了如上路径分析的正确性及优化方案的有效性。 同时整车主观评价测试部在牙克石冬季试车场对该热泵车型进行对比主观评价,确认-15C环境温度下整车热泵空调制热工况的NVH体验。评价结果见表1。搭载综合优化方案后各鼓风机档位下的车内热泵压缩机噪声振动体验均有改善,随着鼓风机档位的提高改善效果更明显。鼓风机高档位下的车内噪声振动主观评分可提高1分。采用优化方案后,整车热泵空调系统NVH体验主观体验改善明显,车内轰鸣噪声及方向盘抖动问题消失。 本文针对某车型的热泵空调系统噪声振动问题进行分析确认主要传递路径为压缩机一排出管-TXV一车内与斫獗酪鉴脐娲宴唆诊'严亢涪融藩烹董醋冷凝器一空调箱体一车内。 其次提出空调排出管的优化方案,设计测试工装对软管材料隔振性能进行验证,选取软管材料型号,并根据热泵集成阀体结构特点优化排出管布置,改善压缩机排出管的隔振生能。 进一步根据热泵空调箱体结构特点,设计隔振空调箱体方案,并搭建台架验证箱体的隔振效果,选定最优隔振材料。 最后,针对优化方案进行整车主观评价和客观测试,验证结果表明优化方案对车内压缩机噪声及方向盘振动改善显著,证实了优化方法的可行性。同时也为其他车型热泵空调系统NVH开发提供了可工业化优化方案,规避质量块方案带来的管路耐久断裂问题,为提升整车热泵空调系统NVH性能奠定基础。 [1]卢俊宇,孙人杰.空调热泵技术在电动汽车的应用1[J].汽车技术,2016(4):95-98. [2]武卫东,余强元,吴佳玮,等.压缩机转速对新能源汽车空调制冷性能的影响[J].制冷空调,201745(11):61-65. [3]胡世健,敬文博,范金永,等.汽车空调鼓风机降噪优化[]].汽车实用技术,2015(10):17-19,21. [4]王理楠,张振宇,孙强,等。某车型空调HVAC总成气动噪声的分析与研究[J].制冷学报,2019(2):74-84 [5]张静,王洪强,张继鑫,等.汽车空调箱鼓风机噪声源5识别的实验研究[J].噪声与振动控制,2019(5):73-77. [6]单国伟,穆平安,徐剑峰.空调管路系统的有限元分析与优化设计[J].噪声与振动控制,2017(1):26-29. [7]张晓伟,李苏洋.空调管路的振动分析[J].测试与诊断,2012(4):120-122.

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2024-03-03

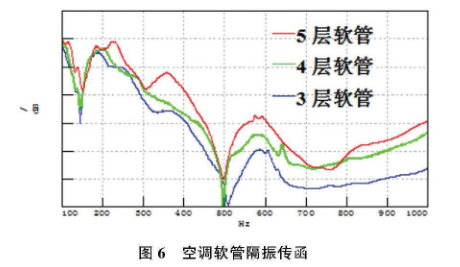

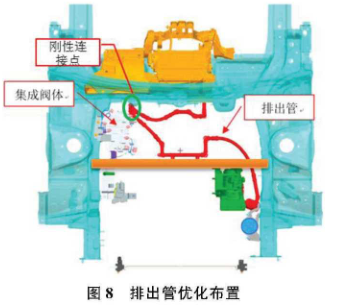

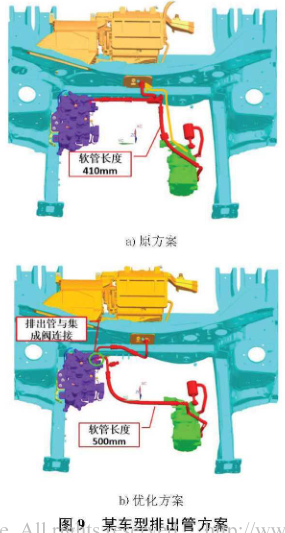

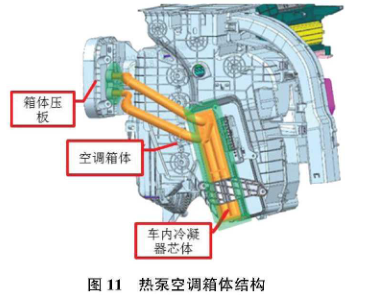

最近编辑:9月前