打造超轻型的高性能公路自行车

本文摘要(由AI生成):

Rolo Bikes公司运用创新技术和优化流程,成功在自行车行业取得突破。面对高性能自行车市场的空白,创始人Adam Wais和Anders Annerstedt运用跨行业设计理念,创立了专注于卓越性能自行车的Rolo Bikes。公司面临的主要挑战在于设计轻且坚固的碳纤维车架,通过与Altair ProductDesign合作,利用仿真工具优化设计,实现了车架刚度最大化和重量最小化的目标。最终,Rolo Bikes不仅成功减轻了车架重量,还提高了刚度和耐久性,并开发出全面的虚拟测试工具,减少了对原型和物理测试的依赖,为行业树立了榜样。

项目介绍

自行车行业的竞争日趋激烈,想从众多竞争对手中脱颖而出,并非易事。面对欧洲日趋高涨的骑行热情,自行车行业不断推出具备多种功能且能够应对不同地形的产品来满足市场需求。制造商们正尝试使用在航空航天领域较为常用的新技术和新材料来制造更快、更轻、更舒适的自行车。

2011年,Adam Wais及其好友AndersAnnerstedt(二人现居瑞典)认为当时的自行车行业发展正日渐停滞,缺乏令人真正振奋的产品。在对市场形势关注若干年后,这对搭档注意到自行车当前市场与广泛的超高性能自行车之间尚有差距。根据骑车人需求量身定制的超高性能自行车具有无限发展潜力。两位自行车运动热衷者从其他行业领域里获得了许多独树一帜的设计和经营理念,在此基础上,成立Rolo Bikes公司,致力于打造性能一流的自行车产品。

挑战

在开发新型碳纤维自行车的过程中,Rolo设计团队计划打造一款既具备世界一流的强度和刚度又能实现重量最小化的车架。为此,他们需要利用高效的流程来设计车架,并在虚拟环境里参照行业的安全和性能标准对车架进行测试。

碳纤维材料由数层碳纤维铺层构成,将这些碳纤维铺层层层叠加即可形成所需结构。如何确定车架特定部位所需的碳纤维铺层层数以及其中纤维的排列方向成为Rolo团队设计工作中的一大难题。为达到刚度最大化和重量最小化的设计目标,Rolo团队想要对结构进行优化,并为碳纤维找到一种不使用任何多余材料的理想布局。

在新车架研发早期阶段,Rolo Bikes团队曾接触过Altair HyperWorks仿真工具。但当时团队内部缺少相应的计算机辅助工程 (CAE) 专业经验,难以对车架进行准确分析和优化。

Altair ProductDesign团队比较熟悉HyperWorks,并且在CAE技术应用方面具备丰富的专业经验,Rolo Bikes因此希望通过与其合作来优化碳纤维结构。该计划的目标是通过优化车架使自行车的重量、刚度和舒适度均达到世界领先水平。该团队的另外一个任务是,开发一套高效和节约成本的测试流程,用以分析Rolo及其他合作伙伴公司未来自行车车架的性能。

解决方案

优化复合材料车架

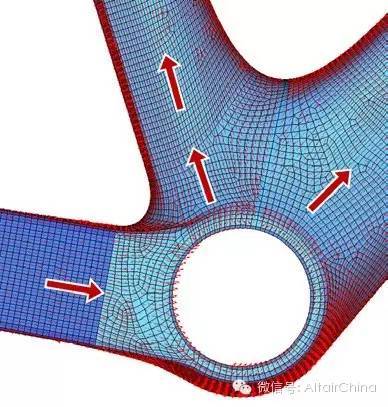

借助HyperWorks,Rolo Bikes设计团队成功创建了一套可重现欧洲标准化委员会(Comité Européen deNormalisation,CEN)测试和Zedler刚度测试的虚拟测试工具。此外,该团队还在基准车架模型与物理检测数据之间建立了关联。该基准模型重829g,制造难度非常大。在对基准设计的初始虚拟分析中,设计人员发现车架有几个高应力集中区需要特别关注。在项目优化阶段,设计人员力求以一种轻量化方式来处理这些高应力区,同时确保设计的生产可行性。

为了对碳纤维车架进行优化,Altair ProductDesign采用了一种三步式方法,在实施此方法的过程中,每一层复合材料的形状、厚度、方向和位置都进行了微调,直到获得一个最佳的解决方案。每个阶段都使用了HyperWorks结构分析求解器OptiStruct来完成。

使用RADIOSS进行冲击分析

通过自由尺寸优化来确定碳纤维铺层的理想形状

确定碳纤维铺层的最佳方向

借助尺寸优化确定材料的最佳厚度

第1步:自由尺寸优化

在第一阶段,根据同一纤维方向的材料创建的铺层,以定义每层复合材料的最佳形状和位置。

第2步:尺寸优化

在“尺寸优化”阶段,确定铺层(在第1步创建)的最佳厚度。

第3步:铺层顺序优化

在最后的“铺层顺序”阶段中,对复合材料层的可能叠加顺序进行评估,并针对想要实现的设计特性来建议最理想的顺序。

在该过程结束时,再次依照CEN和Zedler测试要求使用HyperWorks对优化后的车架进行分析和验证,同时评估车架的疲劳性能。以最终得到的复合材料“叠层”为基础,团队成员制造出了一种新型部件,这种部件可以使用Rolo 在欧洲制造中心所采用的精细手工铺叠建构法制造,而且所有环节均未超出预期成本指标。

结论

该项目成功后,Rolo Bikes拥有一套全面且高度准确的虚拟测试工具,可根据行业标准性能指标对任何自行车车架的性能进行分析。公司的设计团队在具备此能力后,就可以减少对成本高昂的原型制作及物理测试过程的依赖,大幅缩短未来的开发周期。

该复合材料优化流程成功地将车架重量从829g减少到792g。Rolo制造团队又对材料进行了其他方面的改良,进一步降低了车架质量,使最终重量只有710g。该设计不仅符合所有性能和安全标准,在刚度和耐久性方面的提升幅度更是远远超出预期。此外,从最初基准中容易被忽视的制造角度来看,经过优化的设计实际上极具可行性。

放眼未来,随着设计团队经过验证的材料数据不断积累,Rolo虚拟测试工具的准确性势必会逐渐提高。在明显提升了自己产品的性能之后,Rolo Bikes如今与Altair ProductDesign联手为自行车行业的其他公司提供咨询建议,分享成功的项目经验。