液冷板电池组散热性能仿真及优化

本文摘要(由AI生成):

本文主要研究了液冷板对电池组的散热效果,通过仿真和实验验证了模型的准确性。在仿真过程中,分析了不同放电倍率、冷却液入口流速和冷却液入口温度对电池温度场的影响。结果表明,降低冷却液温度和提升流量对电池组的散热效果无明显改善,反而会带来过大的内部温差和冷却液泵功耗。因此,对液冷板结构及其在电池组中的布置方案进行了改进,优化后的电池组最高温度的降幅维持在2.50℃~2.80℃。

计算模型的建立

1.1几何模型

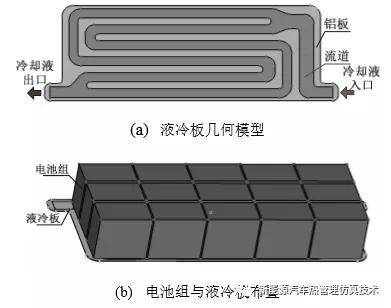

该模型共包含电池组和液冷板两个部分。其中,电池组是由15个电池模组单元组成,每个电池模组共有8 个磷酸铁锂电池。图为液冷板内部流道几何模型,流道厚度为4 mm,流道上方为1 mm后的铝板,并与电池组有良好的接触,冷却液流向如图1 中箭头所示。

图1 液冷几何模型

本文选取电池组为分析对象,通过在设定工况下研究液冷板对电池组的散热效果,本文选用的电池为方形磷酸铁锂电池,表1为单体电池参数。

表1 锂离子电池参数

性能参数 参数值

电池尺寸/mm 18×80×124

重量/ g 320±10

标称容量/Ah 8

标称电压/V 3.20

充电终止电压/V 3.65

放电终止电压/V 2.00

最大充电倍率/C 10

最大放电倍率/C 30

1.2网格划分

该模型流道区域结构较为复杂,采用非结构网格划分比较简便。网格划分完毕后,将网格分为固体区域和流体区域;固体区域包含电池箱和液冷板,网格数量为196,237个,流体区域为流道,网格数量为436,056个,总网格数量为632,293个;最终的计算模型网格如图2所示。

图2 计算模型网格划分

2边界条件

2.1热源边界

锂离子动力电池在充放电过程中的生热量主要由反应热Qr、欧姆热QJ、极化热Qp 及副反应热Qs 这4个部分组成。锂离子动力电池的实际生热

量 Qt可用公式(1)表示:

在实际工作过程中,电池的生热量会随着车辆 行驶状态而改变,在加速、爬坡和高速行驶等状态 下电池的放电倍率显著提升,导致生热量加大。本 文研究环境温度为 30 ℃,电池在 1 倍率至 5 倍率放 电状态下的电池温度场,以及液冷板对电池组的散 热效果。本文采用 BERNARDI 等提出的基于电池系 统能量平衡关系的电池生热速率模型来表述电池 的生热量,如公式(2)所示。

根据式(2)对磷酸铁锂电池生热量进行拟合,得 到30 ℃下电池5种倍率放电状态下的体积生热功率密度,如图3。由图3可知,生热量随电池放电倍率增加而增大;且随着放电深度增大,生热量不断升高,在荷电状态(Stateof Charge,SOC)从0.1 降到0时,生热量升高速度加快,与文献[20]有同样的趋势。

2.2 材料属性

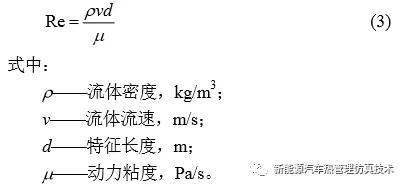

该液冷模型由 3部分组成:电池组、液冷板和冷 却液流道,因此对上述 3个部分分别设定材料属性。电池组的材料属性设置如下:密度 1,792 kg/m3,比热 容1,305 J/(kgꞏK),导热系数设为各向异性,其厚度方 向、高度方向和宽度方向的导热系数分别设为2.595 W/(mꞏK)、20.739 W/(mꞏK)和20.739 W/(mꞏK)。电池液冷板采用铝材料,其密度、比热容和导 热系数分别为 2,719 kg/m3 、 871 J/(kgꞏK) 和 202.4 W/(mꞏK)。冷却液为 50%乙二醇水溶液,其物 性参数设置为:密度 1,068.75 kg/m3、比热容 3,319 J/(kgꞏK)、导热系数 0.387 W/(mꞏK)、动力粘度 2.94×10-3 kg/(mꞏs)。2.3 流体进出口与壁面边界 冷却液进口设为速度进口,出口为压力出口, 气压值为大气压;选取 5 种不同的冷却液流速进行 对比分析,流速分别设置为 0.51 m/s、0.63 m/s、 0.76 m/s、0.89 m/s 和 1.01 m/s。进口处的雷诺数根 据公式(3)进行计算:

计算模型的外边界采用第3类边界条件进行加 载,自然对流系数设为 3 W/(m2ꞏK),边界处的空气 温度设为 30 ℃。在研究冷却液入口温度对电池组 散热效果的影响时,分别将流体温度设置为 22 ℃、 24 ℃、26 ℃、28 ���和 30 ℃。2.4 数值求解 使用 CFD 软件对电池放电倍率下的瞬态生热 量和时间进行控制,在 1 倍率、2 倍率、3 倍率、4 倍率和 5 倍率下的放电时间分别设置为 3,600 s、 1,800 s、1,200 s、900 s 和 720 s,每秒迭代 10 次。2.5 仿真模型验证 为了验证仿真模型准确性,对不同放电倍率下 的模型散热效果进行测试。试验开始前电池组均为 满电状态,试验中冷却液流速为 0.76 m/s、环境温 度控制在 30 ℃,试验结束后得到电池组在不同放 电倍率下完全放电后的温度数据,并将其与仿真值 进行对比,如表 2 所示。从表 2 电池组温度仿真值与测试值对比中可以 看出,在 1 倍率至 5 倍率放电时,测试温度值比仿 真值偏高 0.80 ℃~3.70 ℃,误差值在 8.4%以内,引 起误差的原因主要由环境温度波动、测量误差、计 算误差等造成。此外,测试值与仿真值波动趋势一 致,可认为仿真结果基本符合实际测量结果,验证 了模型的有效性

3 电池组温度场仿真分析

冷却液入口流量是影响液冷式动力电池热管 理系统散热能力的因素之一,提升和降低冷却液流 量可以强化和削弱冷却液的换热效果;而动力电池 的生热量由汽车行驶工况决定,高速工况下电池的 生热量会成倍高于低速工况下的生热量。此外,不 同的冷却液温度也是影响电池散热效果的重要因 素。因此,本文从电池放电倍率、冷却液入口流速 和冷却液入口温度3个参数对散热模型进行数值模 拟,通过仿真结果分析以上 3 个变量对电池温度场 的影响。3.1 不同放电倍率下的电池组温度场 在冷却液入口流速和温度分别为 0.76 m/s 和 30 ℃下,得到电池组最高温度、均温和最大温差在 各个放电倍率下的数值,如表 3。

图 4 为电池组平均温度、最高温度和最大温差 随放电倍率的变化曲线。从表 3 与图 4 中可以得出:电池组最高温度和 最大温差随放电倍率增大 波动上升,而电池组平均温度呈现出线性升高的趋势;表明外部环境和冷却 条件不变时,电池组放电倍率的增大只会恶化其工 作环境温度。当放电倍率达到 3 倍率或以上时,最 高温度超过了 40 ℃,而电池组内部最大温差在 2 倍率放电时超过 5 ℃,这说明了在高倍率放电下需 要改变冷却条件或优化措施来控制电池组的温度。

3.2 冷却液流速对电池温度场的影响

通过计算得到:当入口流速达到 0.89 m/s 时, 冷却液流动类型为湍流。在保证环境温度和冷却液 温度均为 30 ℃、电池放电倍率为 5 的条件下,选 择表 4 中冷却液入口流速进行仿真计算。表 4 不同冷却液流速下电池组温升、温差 流速/ (m/s) 最高温度/℃ 平均温度/℃ 最大温差/℃ 0.51 45.90 43.40 13.90 0.63 45.80 43.10 13.90 0.76 45.80 43.00 13.90 0.89 45.30 42.20 14.00 1.01 45.20 42.00 14.00 图 5 为电池组平均温度、最高温度和最大温差 随冷却液入口流速变化曲线。

从图 5 和表 4 中可以得出:电池组的温度随着 冷却液流速的增加而减小,电池组内部温差却随着 冷却液流速的增加而升高。当流体从层流转变为湍 流流动后,电池组温度有显著的波动,这是由于流 动方式的改变增强了液冷板与电池组之间的换热 效果,从而以电池温度波动的形式反映出来。但可 以看到,即使冷却液流速从 0.76 m/s 提高到 0.89 m/s,电池组的最高温度减小到 45.20 ℃,且温 差达到了 14.00 ℃,散热效果没有得到改善。3.3 冷却液温度对电池组温度场的影响 降低冷却液入口温度可以增加电池组与液冷 板之间的温差,是增强换热的方法之一。本文选用 5 个冷却液入口温度作为变量,分析电池组温度的 分布情况(表 5)。图 6 为电池组平均温度、最高温度和最大温差 随冷却液入口温度的变化曲线。

从图6和表5中可以得出:当冷却液入口温度从 30 ℃降低到22 ℃时,电池组最高温度降低了2.20 ℃, 但最大温差却增加到了 20.10 ℃;其原因是电池组下 方靠近冷却液,使最低温度降低明显,因而扩大了电 池组内部温差。仿真结果表明,虽然降低冷却液温度 可以降低电池组最高温度,但与此同时扩大了内部的 温差,因此无法改善电池组的散热效果。

3.4 优化模型散热效果分析

降低冷却液温度和提升流量对电池组的散热 效果无明显改善,反而会带来过大的内部温差和冷 却液泵功耗,且当放电倍率增加时也会使得电池组 温度恶化,因而对液冷板结构及其在电池组中的布 置方案进行了改进,如图 7 所示。两个液冷板放置 于电池模组中间,与电池组紧密接触,向液冷板流 道内通入 50%乙二醇水溶液带走电池产生的部分 热量。单个液冷板中布置有“U”型流道,其厚度 为 4 mm,流道壁面到电池组壁面处的冷板厚度为 1 mm,液冷板为上下对称结构,如图 7(a)所示。

设定该模型的初始条件为���环境温度 30 ℃、冷 却液入口温度 30 ℃和 5 倍电池放电倍率,分别取表 4 中对应的液冷板并联支路流速,其余条件和设置不 变,进行仿真计算得到电池组温度数据,如表 6。

图8将液冷板优化前后的电池组平均温度、最高 温度和最大温差随冷却液入口流速变化进行了比较。

从图 8、表 4 和表 6 中可以得出:在 5 种冷却液 流速下,液冷结构优化后的电池组最高温度的降幅 维持在 2.50 ℃~2.80 ℃,在0.46 m/s 的流速下电池组 最高温度降幅最大,温降为 2.80 ℃。冷却液流速从 0.31 m/s 增加至 0.46 m/s 过程中,优化模型中的电池 组最高温度下降速率高于优化前,这说明了优化模 型对降低电池组最高温度有一定的改善作用。优化模型中的电池组温差降低幅度在 3.50 ℃~ 3.70 ℃,温差降低显著。上述优化模型取得的成果归 结于:优化后的液冷结构使得总体热传递的路径减 小,从而改善了液冷板的散热效果。经优化前后散热 效果对比,本小节提出的优化结构改善了电池组温度 和温差,为液冷板的设计与优化提供了依据。

4 结论

本文在某型动力电池液冷板的基础上进行电 池组的几何建模,建立起计算模型并通过试验验证 了模型的准确性;在电池放电倍率、冷却液入口温 度和流速下得到电池组的温度数据。为了改善电池 组在高倍率放电状态下的工作环境温度,进一步提 出改进的液冷板模型,得到以下结论。

1)电池温度随放电倍率的增加而升高,当电 池组 5 倍率放电时,提高冷却液流速和降低冷却液 温度都无法使得电池组处于最佳的工作温度范围。当冷却液流速增加时,电池最高温度略有小幅度下 降,但温差几乎不变,并且会增加水泵功耗。降低 冷却液温度的散热效果优于增加冷却液流速,但会 使得电池组温差逐渐增大,当冷却液入口温度为 22 ℃时,温差达到了 20.10 ℃。通过不同放电倍率 下的实验,测得的温度与仿真值偏差始终小于8.4%,从而验证了模型的准确性。

2)基于电池组的几何结构,对原有的液冷板 结构和放置位置进行了调整,并取原有冷板并联支 路中的流速进行仿真计算。仿真结果表明,在同一 工况下,电池组最高温度和温差降低幅度最高可达 到 2.80 ℃和 3.70 ℃,改进后的液冷板散热效果有 显著提高。