利用lammps模拟不同压头半径对单晶铝纳米压痕的影响

2.1.问题描述

纳米压痕是确定金属材料特性的最广泛使用的方法之一。分子动力学(MD)模拟是一种强大的工具,可以研究纳米压痕过程中原子尺度上的材料行为,并深入了解材料的塑性变形。本工作采用单晶铝作为原材料,旨在为使用MD设计纳米压痕模拟提供指导。

2.2.模型描述

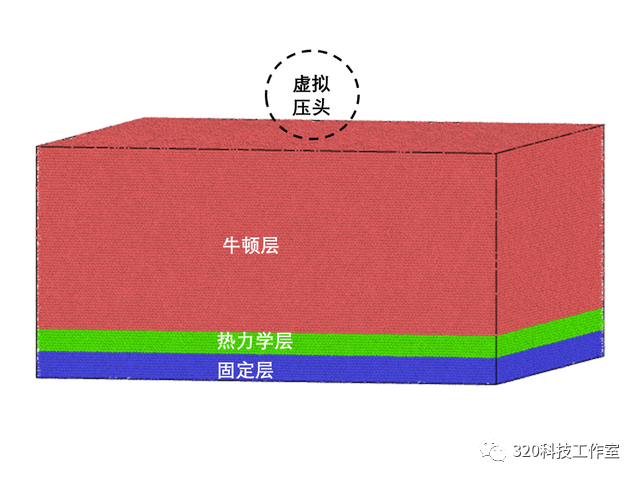

对单晶铝纳米压痕的分子动力学模拟通过原子/分子大规模并行模拟器(LAMMPS)实现,模拟结果采用OVITO进行可视化和晶体结构缺陷分析,位错运动由位错提取分析方法(Dislocation extraction analysis,DXA)进行表征。图1为FCC单晶铝纳米压痕的分子动力学模拟模型,该模型由面心立方的单晶铝样品和半径分别为40Å的虚拟压头组成。样品尺寸约为400 Å×400 Å×200 Å,包含1881600个原子,晶体取向为X-[100]、Y-[010]和Z-[001]。如图1所示,样品分为边界层、恒温层和牛顿层三层,分别用黄色、深蓝色和浅蓝色着色。纳米抛光过程中,模型采用恒体积恒能量(NVE)系综调控体系状态。底部边界层固定以确保样品的稳定性,恒温层对模拟过程中产生的热量进行耗散来保持温度恒定在300 K,牛顿层原子的运动服从经典的牛顿第二定律。在Z方向上设置了非周期性边界条件,而在X和Y方向上设置了周期性边界条件以消除边界效应。纳米压痕的模拟过程分别以50 m/s的速度在(001)面上进行压入,并以相同速度卸载,其中压痕深度为40 Å。

图2.1: 单晶铝纳米压痕模型示意图

2.3结果整理与分析

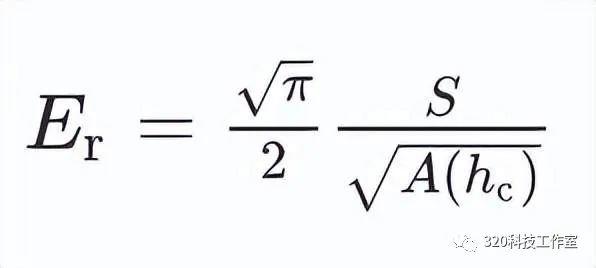

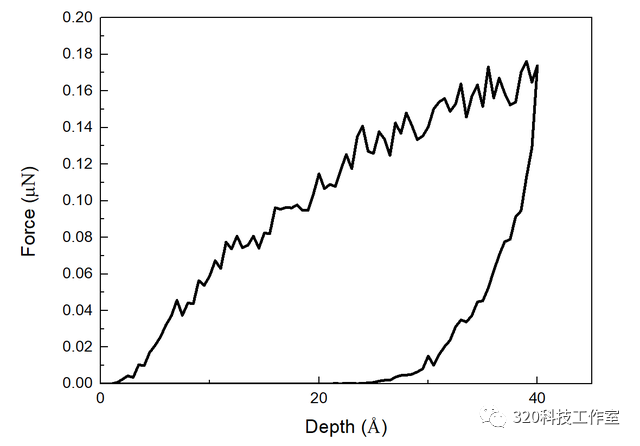

图2-2显示了使用MD模拟获得的单晶铝的压痕深度-力曲线。Oliver和Pharr开发的公式被用来获得杨氏模量。

其中 S 是压痕曲线最大深度处切线的斜率,A 是压痕在接触深度hc处的投影面积,由于虚拟压头被视为刚体,因此折合的模量等于基体模量。此外,假设接触深度和残余深度之间的差异可以忽略不计。硬度定义为最大载荷除以残余压痕面积。通过图2-2可以得出,单晶铝的杨氏模量为8.77GPa,硬度为3.34GPa。

图2.2: 压痕-力曲线

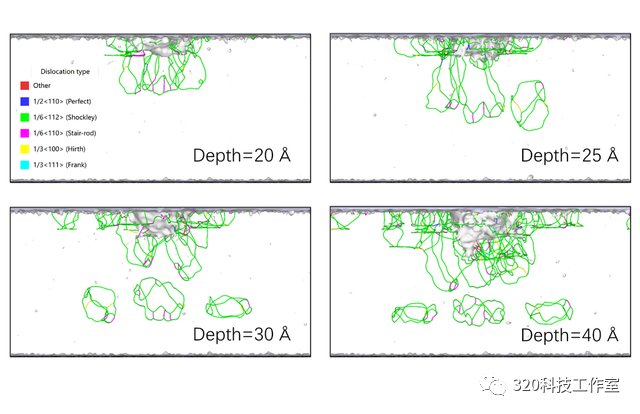

纳米压痕过程中位错结构的发展错综复杂,在这个过程可以发现各种位错反应。压头在材料表面引起缺陷,其中位错成核并形成剪切回路。FCC材料中的边缘位错通常分为多个部分,两个部分的中间有一个堆叠故障平面。当压头更深地压入材料时,位错从压头滑出并形成棱柱形环。如图2.3所示,当压头压入深度为20 Å时还未形成棱柱形位错环;进一步压入到25 Å时,压头右下方形成一个棱柱形位错环,压入到30 Å时,棱柱环向下运动,压头下方出现了三个并排的棱柱形位错环;继续压入到40 Å时,三个并排的棱柱形位错环在基体内部停止移动,并保持在距离基体表面155 Å处。

图2.3: 位错的形成和位错环的运动