工艺仿真:浅析Deform-3D/2D断裂准则参数辨识与案例应用

- 作者优秀

- 优秀教师/意见领袖/博士学历/特邀专家/独家讲师

- 平台推荐

- 内容稀缺

导读:上一篇《Deform金属材料加工工艺仿真,新手入门到“高手进阶”之路》是作者10年来在学习和使用Deform软件经验总结,希望对Deform学习者有一定的借鉴意义。本文浅析SFTC Deform-3D/2D软件中断裂准则的参数辨识与模拟应用,欢迎工程师们进行技术探讨和交流。如果您也有CAE、CAD、CAM和CAX等技术案例应用投稿,请联系杨老师,我们尊重署名并为此支付稿酬。SFTC Deform-3D/2D软件是一套基于有限元分析方法的专业工艺仿真系统,用于分析金属成形及其相关的各种成形工艺和热处理工艺,分析各种复杂金属成形过程中三维材料流动情况,适用于热、冷、温成形,提供极有价值的工艺分析数据,如:材料流动、模具填充、锻造负荷、模具应力和缺陷产生发展情况等。二十多年来的工业实践证明了基于有限元法的DEFORM有着卓越的准确性和稳定性,模拟引擎在大流动、行程载荷和产品缺陷预测等方面同实际生产相符,保持着令人叹为观止的精度,被国际成形模拟领域公认为处于同类型模拟软件的领先地位。

SFTC Deform-3D/2D软件中提供了丰富的材料模型用于模拟各种金属材料的加工变形和缺陷问题。本文主要针对SFTC Deform-3D/2D软件材料库中的各种断裂准则进行参数辨识,旨在帮助读者厘清各种断裂准则的应用场景,达到预期的仿真结果。这些断裂准则主要应用在挤压、锻造等体积成形,板材冲压、折弯等板材成型,以及车铣镗钻等切削加工模拟中。二、SFTC Deform软件中的断裂准则

在软件的材料库属性中,Advanced高级选项Fracture中提供了多种断裂准则以及二次开发程序接口。

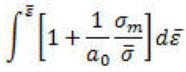

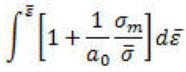

(1) Normalized C&L damage model

(2) Cockroft & Latham damage model

其中 为最大主应力,

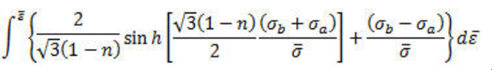

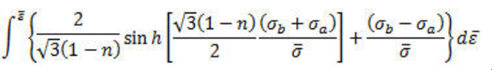

为最大主应力, 为等效应变(3) McClintock damage model

为等效应变(3) McClintock damage model

其中  为最大主应力,

为最大主应力,  为最小主应力,

为最小主应力, 为等效应力,

为等效应力,  为等效应变;(4) Freudenthal damage model

为等效应变;(4) Freudenthal damage model

其中, 为等效应力,

为等效应力, 为等效应变。(5) Rice & Tracy damage model

为等效应变。(5) Rice & Tracy damage model

其中,  为平均应力,

为平均应力, 为等效应力,

为等效应力, 为等效应变,

为等效应变,  为系数;

为系数;

其中, 为平均应力,

为平均应力, 为等效应力,

为等效应力, 为等效应变,

为等效应变,  为系数;

为系数;

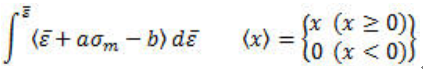

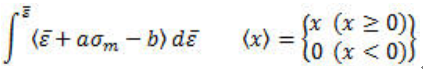

其中, 为平均应力,

为平均应力, 为等效应变,a,b为系数;

为等效应变,a,b为系数;

其中 为最大主应力,

为最大主应力, 为平均应力;(10)Zhoa & Kuhn damage model

为平均应力;(10)Zhoa & Kuhn damage model

其中, 为最大主应力,

为最大主应力, 为等效应力;(11)Damage based on Maximum principal stress / ultimate tensile strength其中

为等效应力;(11)Damage based on Maximum principal stress / ultimate tensile strength其中 为最大主应力,

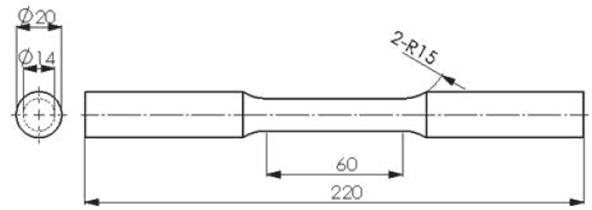

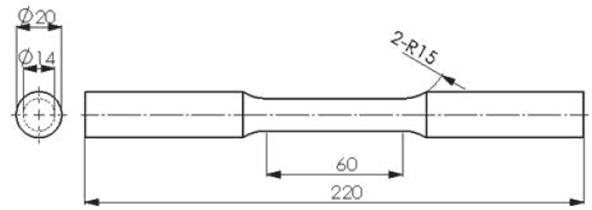

为最大主应力, 为极限抗拉强度;除以上11种断裂损伤准则外,还提供了二次开发接口,可通过编译Fortran程序把自建的断裂损伤准则耦合进软件进行模拟。单轴拉伸实验比较直接地预测单轴拉伸应力状态下的金属材料变形行为。如下以7075铝合金为例,进行单轴拉伸实验,得到其真实应力应变曲线,并导入Deform软件,模拟单轴拉伸,与实验对标比较断口特征。

为极限抗拉强度;除以上11种断裂损伤准则外,还提供了二次开发接口,可通过编译Fortran程序把自建的断裂损伤准则耦合进软件进行模拟。单轴拉伸实验比较直接地预测单轴拉伸应力状态下的金属材料变形行为。如下以7075铝合金为例,进行单轴拉伸实验,得到其真实应力应变曲线,并导入Deform软件,模拟单轴拉伸,与实验对标比较断口特征。

单轴拉伸实验真实应力应变曲线

7075铝合金断裂准则参数临界值

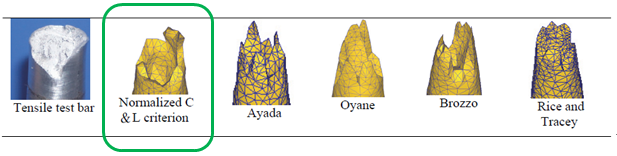

通过单轴拉伸模拟,得到不同断裂准则下的端口形貌,与实验对比结果如下图所示。通过下图,对比实验端口,可以看出,Normalized C&L准则更适合描述7075铝合金的拉伸断裂行为。(2) 切削实验

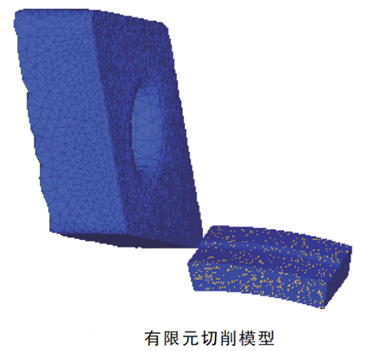

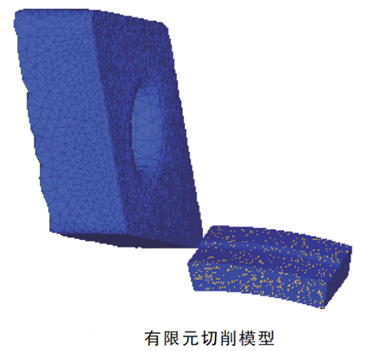

断裂准则的一个最重要应用是切削加工模拟。与单轴拉伸相比,切削状态下,材料所处的应力状态更为复杂。如下为采用不同断裂准则模拟7075铝合金车削过程切削力变化的结果。

Freudenthal断裂准则采用

综合能量观点,提出用等效应力与塑性应变的积分函数来定义破坏发生的时机,当塑性变形功达到阈值时,材料就会萌生裂纹,但是该模型没有考虑静水应力和拉伸主应力的影响,因此模拟结果与测试值的相对误差较大.CockcroftGLatham 断裂准则主要考虑的是拉伸主应力,对于给定的材料,在一定的温度和应变速率下,当最大拉应力达到临界破坏条件时材料就会断裂. Normalized 断裂准则在CockcroftGLatham 断裂准则的基础上进行了修正,考虑到了材料断裂时的流动应力.而Ayada断裂准则考虑了静水应力和空穴扩张对等效应变的影响,模拟得到的切削力更准确。

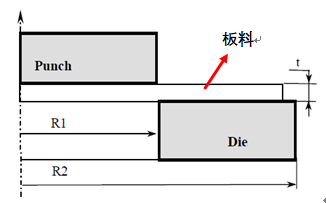

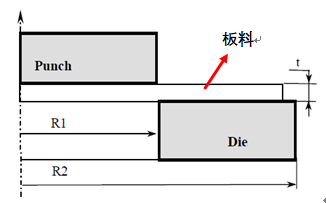

基于Freudenthal断裂准则模拟得到的平均切削力与测试值的相对误差较大,而基于CockcroftGLatham、Normalized和Ayada断裂准则模拟得到的相对误差均在9%以内;其中,Ayada断裂准则下的相对误差最小,最适合用于模拟7075铝合金的切削加工过程,其次为CockcroftGLatham 和Normalized断裂准则。如下图所示为冲裁实验示意图,该方法的原理是断裂准则不同影响冲裁力和深度曲线。

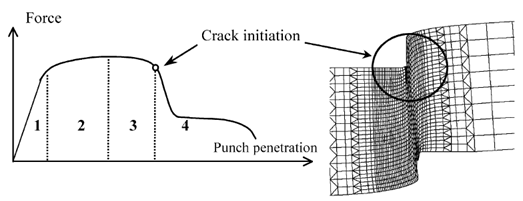

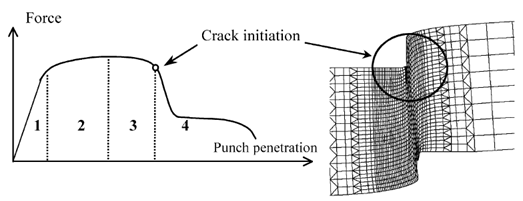

在整个冲裁过程中,其冲裁力和冲裁深度曲线呈现出如下图所示的特征。1区为弹性变形阶段,2区为弹塑性变形阶段,3区为损伤开始出现的弹塑性变形阶段,4区为裂纹产生直至最终冲裁完成阶段。

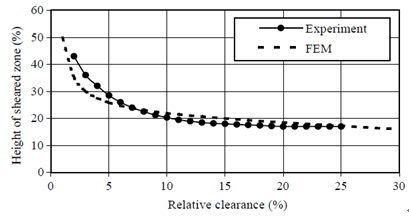

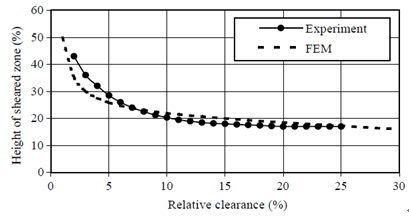

通过比较模拟的力-深度曲线与实验得到的力-深度曲线,可以确认到底哪种准则适合于对应的材料。法国学者Ribaba Hambli采用冲裁实验与断裂准则模拟研究了不同的模具冲裁间隙对冲裁深度的影响,结果如下表所示。该图表明,利用冲裁实验确认的断裂准则与实验结果契合度非常高,能比较准确地模拟材料的断裂损伤行为。

三、Deform金属材料加工仿真44讲

以上类似案例在我发布在仿真秀视频教程《Deform金属材料加工仿真44讲:加工工艺制定/材料选型/工艺参数优化/二次开发等》还有很多。

该课程冀以希望帮助金属材料模具专业师生、 金属材料塑性加工领域企业工艺和技术人员、金属材料热处理领域的研发人员和初次或已经有部分学习Deform软件经验的人员掌握Def orm软件系统性的使用方法,并学会使用Deform软件进行金属材料成型、热处理、切削等加工工艺仿真。

以下是课程大纲:

《Deform金属材料加工仿真44讲:加工工艺制定/材料选型/工艺参数优化/二次开发等》

扫码立即试看

本课程为SFTC Deform材料加工仿真模拟软件的系列课程。本课程制作之前了解了现有的Deform教材,手册,包括网络上已经存在的相关教程和视频。本课程对网络或书籍上的教程不作重复录制,而是重点讲解网络上未出现的一些关于本软件的案例和使用过程中的非常细节的问题,对Deform软件使用过程中的一些基本问题,结合理论和操作,简单明了地讲解,便于理解和使用。

1、用户得到

(1)帮助用户掌握Deform软件系统性的使用方法;

(2)帮助学会使用Deform金属材料成型、热处理、切削等加工仿真;

(3)掌握使用Deform模拟并指导实际生产,降低生产成本;

(4)掌握使用Deform开发新型材料,新型工艺等;

(5)课程中涉及到的案例文档和教材等全部提供给学员进行学习;

(6)本课程为学员提供知识圈答疑和订阅用户交流群,内容还可以根据用户需求可酌情加餐视频内容。(1)金属材料专业、模具专业师生;

(2)金属材料塑性加工领域企业工艺和技术人员;

(3)金属材料热处理领域的研发人员;

(4)初次或已经有部分学习Deform软件经验的人员;(完)

获赞 10111粉丝 21621文章 3547课程 219

为最大主应力,

为最大主应力,  为等效应力,

为等效应力,  为等效应变。

为等效应变。

为最大主应力,

为最大主应力, 为等效应变

为等效应变

为最大主应力,

为最大主应力,  为最小主应力,

为最小主应力, 为等效应力,

为等效应力,  为等效应变;

为等效应变;

为等效应力,

为等效应力, 为等效应变。

为等效应变。

为平均应力,

为平均应力, 为等效应力,

为等效应力, 为等效应变,

为等效应变,  为系数;

为系数;

为平均应力,

为平均应力, 为等效应力,

为等效应力, 为等效应变,

为等效应变,  为系数;

为系数;

为平均应力,

为平均应力, 为等效应力,

为等效应力, 为等效应变

为等效应变

为平均应力,

为平均应力, 为等效应变,a,b为系数;

为等效应变,a,b为系数;

为最大主应力,

为最大主应力, 为平均应力;

为平均应力;

为最大主应力,

为最大主应力, 为等效应力;

为等效应力;

为最大主应力,

为最大主应力, 为极限抗拉强度;

为极限抗拉强度;