某重型卡车板簧支架的轻量化设计

摘 要:本文基于HyperWorks平台建立了某重型卡车板簧支架的拓扑优化模型,通过结构多工况拓扑优化方法发掘板簧支架的可轻量化设计空间,进而在三维设计软件中进行轻量化方案设计;最后校核轻量化方案,实现板簧支架的降重目标,为其他零件的轻量化设计提供参考。

关键词: 板簧支架;拓扑优化;轻量化

前言

钢板弹簧是重型卡车悬架中应用最广泛的一种弹性元件,对于卡车的正常行驶有着非常重要的意义。钢板弹簧是由许多具有弹性、宽厚一致,而且长短不一的钢片所组成的。其作用是把车架与车桥用悬挂的形式连接在一起。其裸 露在车架与车桥之间,承受车轮对车架的载荷冲击,消减车身的剧烈振动,保持车辆行驶的平稳性和对不同路况的适应性。而板簧支架连接着钢板弹簧和车架,承受来自钢板弹簧的冲击,对其强度有着较高的要求。随着近年来全国各地限超限载政策法规的出台,以及国家对整车质量与公告法规一致性的检查,车辆零部件的轻量化越来越受到主机厂以及用户的重视。重型卡车上板簧支架在设计初期要求在满足强度的前提下减少其自身重量,以满足强度和轻量化需求。

培龙等[1]采用变密度法对某商用车动力总成的悬置骨架进行了轻量化设计;丁炜琦等[2]通过拓扑优化方式对某重卡轮毂进行了轻量化设计,在保证结构强度的前提下,降低了重量;晏全周[3]采用HyperWorks平台建立前板簧支架的拓扑模型,并使用CATIA软件进行优化设计,在保证支架强度的情况下,实现降重20.4%;曹征栋[4]对商用车发动机悬置支架进行结构优化,在保证强度的基础上,设计出轻量化支架。

本文参考最新文献针对某重型卡车板簧支架,应用HyperWorks平台中的OptiStruct模板,建立板簧支架拓扑优化模型,得到拓扑优化结果;根据优化结果对板簧支架进行轻量化设计,并对轻量化方案分析验证,在满足强度要求的同时达到减重目标。

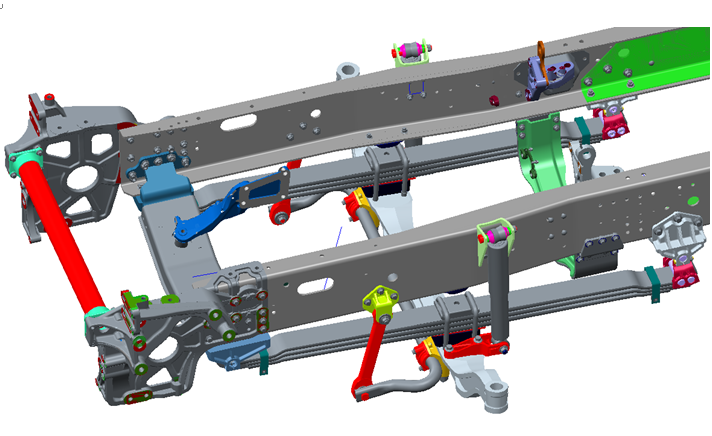

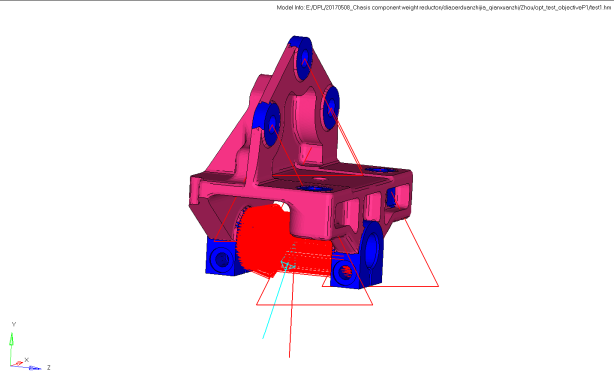

图1 某重型卡车板簧支架安装示意图

2 拓扑优化方法简介

拓扑优化是一种根据设定载荷、约束条件以及优化目标而寻求结构材料最合理分布的一种方法。拓扑优化以材料分布为优化对象,通过设计变量、目标函数和约束条件三要素设定,可以在均匀分布材料的设计空间中找到最佳的分布方案。对于常用的连续体结构拓扑优化,具体实施方法有均匀法、变密度法、渐进结构优化法等。变密度法是拓扑优化设计中常用的方法,其采用材料属性描述方式,其基本思想是引入一种假想的密度可变材料,建立物理参数(例如弹性模量、泊松比、许用应力等)与材料的密度之间的关系。进行拓扑优化分析时,设计变量定义为材料的密度,因此将连续体结构的拓扑优化问题转化为材料最优分布问题。基于变密度法,材料的性能和材料的密度成正比。

变密度法中,设计变量为每个单元材料的密度,单元的密度在0到1之间连续变化。单元密度为0 时,则代表这个单元为空;单元密度为1时,则代表这个单元完整存在;当单元密度为0到1 的中间值时,则代表这个单元为假想材料的密度值。将连续结构体离散为有限元模型后,以每个单元的密度为设计变量,将结构的拓扑优化问题转化为单元材料的最优分布问题。

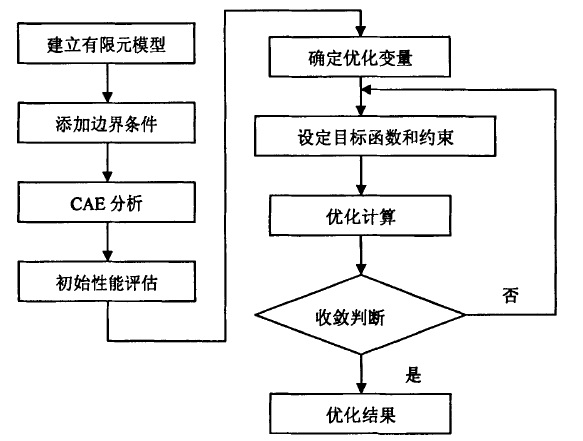

图2 拓扑优化流程

3 板簧支架的轻量化分析

3.1 板簧支架有限元分析

现有板簧支架三维设计模型,导入到HyperWorks平台的Hypermesh模块中建立三维实体有限元模型。板簧支架材料为QT450-10,具体参数见表1.

表1 板簧支架材料属性

材料 | 弹性模量(GPa) | 泊松比 | 屈服极限(MPa) |

QT450-10 | 210 | 0.3 | 310 |

板簧支架与车架连接分别为与车架腹面的三个螺栓连接和车架下翼面的两个螺栓连接,因此对于有限元模型,需要约束螺栓安装孔位置自由度。在车辆行驶过程中,板簧支架受力较为复杂,在设计计算时选择与板簧支架破坏形式最为密切、关系最大、最具典型性的载荷(简称计��载荷)为依据进行分析计算。

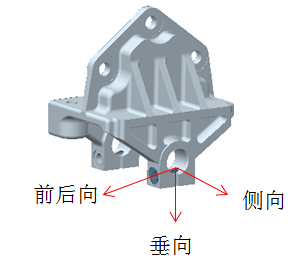

在正常行驶过程中,板簧支架主要承受车辆总重的垂向载荷;刹车时,同时承受车辆惯性力(前后方向);在转弯时,承受侧向的作用力。针对板簧支架,本文主要考虑垂直冲击工况、制动工况和转弯工况,具体载荷由设计载荷决定,如下:

将下述板簧支架载荷均分到前后两个板簧支架上,受力示意图,见图3:

(1)垂直工况(考虑三倍冲击):轴头垂直力;

(2)制动工况:轴头垂向作用力,前后向作用力;

(3)转弯工况:轴头垂向作用力,侧向作用力。

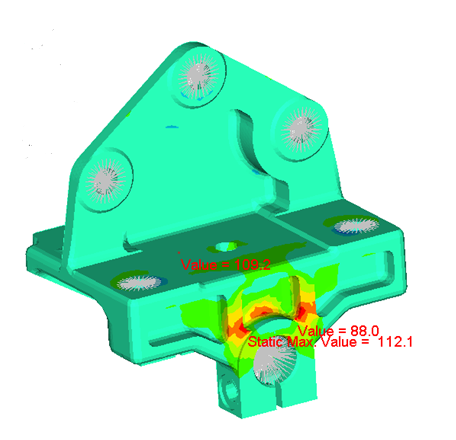

通过加载、求解得到板簧支架的应力分布结果,如图4所示。最大应力工况为垂直工况,为112MPa,在板簧吊耳安装位置与侧部起筋位置。这是由于卡车在正常行驶中,板簧支架受垂向作用力较大引起的。

表2 板簧支架应力值及安全系数

工况 | 应力峰值(MPa) | 安全系数 |

1.垂直 | 112 | 2.77 |

2.制动 | 80 | 3.88 |

3.转弯 | 97 | 3.20 |

图3 受力示意图

图4 垂直工况应力云图(MPa)

3.2 多工况拓扑优化

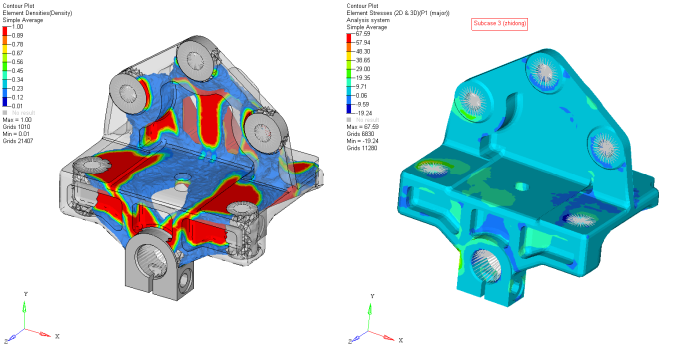

针对某商用车板簧支架原有模型进行拓扑优化分析。为保证优化前后零件的装配功能完善,其中不可拓扑空间为安装孔区域,如图5蓝色 区域所示。除去安装孔区域,其他位置均为设计空间即可拓扑空间,即红色 区域(见图5)。

由于本文板簧支架分析有三个工况,因此需要将三个工况同时考虑到拓扑优化过程中,工况占比为1:1:1。根据拓扑空间设定,在3.1小节有限元模型中将设计区域的单元密度设置为设计变量;定义涉及区域的体积比小于等于0.3为约束条件,目标函数设置为应变能最小,然后进行优化求解。拓扑优化结果见图6,红色 区域表示单元密度为1,浅蓝色表��单元密度为1.5%,空白区域表示单元密度小于1.5%。根据拓扑优化结果可知,小于1.5%的材料都可以优化,红色 区域的材料需要保留,甚至加强。最后,综合考虑板簧支架的工艺性和可装配性,对原有板簧支架进行轻量化设计,并对优化后的支架进行强度校核。

图5 拓扑空间区域设定

图6 拓扑优化后骨架模型

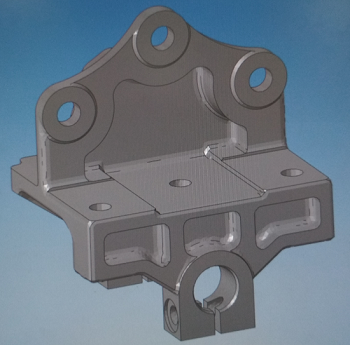

3.3 轻量化方案

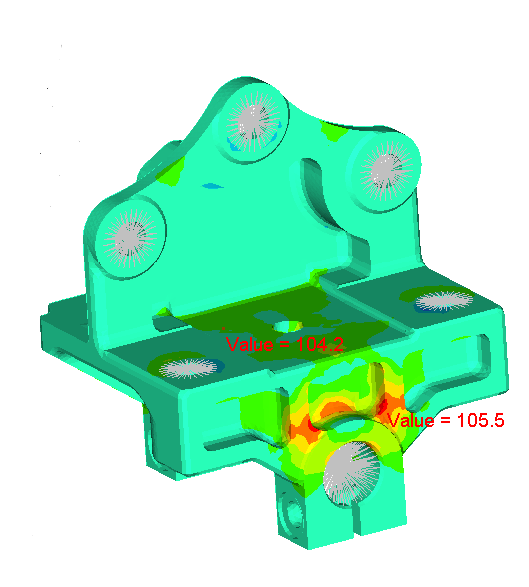

根据拓扑优化结果设计优化方案,主要更改如下:减小下翼面安装孔外侧的材料,并将翼面宽度减小;为保证强度,下部加强筋加厚;在腹面安装孔附近减少多余材料,最后优化方案如图7所示。原方案模型重量为6.418Kg,优化模型重量为5.764Kg,重量降低了0.654Kg,降重10.2%。拓扑优化方案垂直工况(最危险工况)应力分布见图8,最大应力为105MPa,小于原模型的110MPa。其他工况应力峰值和安全系数见表3,由表可知,优化方案所有工况应力均小于原模型,优化后的结果更加合理。

图7 板簧支架优化设计模型

图8 新模型垂直工况应力分布(MPa)

表3 原模型和优化模型应力值及安全系数

工况 | 原模型 | 优化模型 | ||

应力峰值(MPa) | 安全系数 | 应力峰值(MPa) | 安全系数 | |

1垂直 | 112 | 2.77 | 105 | 2.95 |

2制动 | 80 | 3.88 | 75 | 4.13 |

3转弯 | 97 | 3.20 | 85 | 3.65 |

4 结论

本文基于变密度法建立了某重型卡车板簧支架拓扑优化的数学模型,并对多工况下的板簧支架进行拓扑优化设计。根据拓扑优化结果,并结合制造工艺和装配功能,对板簧支架进行优化设计,最后对新设计零件进行强度校核。结果显示,拓扑优化后的板簧支架,降重了10.2%;强度和安全系数与原模型相比,都有提升。本文的设计思路可以为其他产品结构设计所借鉴。

参考文献

[1]培龙,陆晓黎等.汽车动力总成悬置骨架的拓扑优化设计[J].噪声与振动控制,2010(12):83-87.

[2]丁炜琦, 储锋, 孙超. 基于拓扑优化的某重卡轮毂轻量化设计[J]. 汽车实用技术, 2013(10):22-24.

[3]晏全周. 基于HyperWorks 的某重型卡车板簧支架轻量化设计[J]. 汽车实用技术,2015(11):43-46.

[4]曹征栋. 商用车发动机悬置支架结构优化与可靠性研究[D]. 吉林大学, 2015.

[5] 吴仕赋.基于有限元汽车支架有限元设计.吉林大学,2005.

[6] 王春会.连续体结构拓扑优化设计[D].西北工业大学,2005.

[7] 赵永辉,马力,王元良等.自卸车举升机构三角臂拓扑优化设计[J].专用汽车,2007(9):33-34.