增材专栏 l 面向3D打印-增材制造的先进设计在振动台动圈骨架优化设计中的应用

3D打印-增材制造是未来制造业的发展趋势,其优势显而易见,它可以实现传统工艺手段无法制造的设计,比如复杂轻量化结构、点阵结构设计、多零件融合一体化制造等。3D打印-增材制造不仅是工艺的革命,它还带来了设计的革命,带来了全新的设计可行性,使得改变设计理念成为必然。我们在面向增材制造的设计中,需要重新审视原有设计,充分发挥增材制造的优势。

图:增材制造点阵结构

基于3D打印-增材制造思维的设计是一场设计的革命,它完全打开了设计枷锁,进行面向增材制造、由产品性能驱动的设计。在该设计流程中,正向设计是核心思想,仿真优化是核心技术,其基本流程为:

基于产品性能要求定义设计空间、设计条件和设计目标;

通过拓扑形貌优化技术确定产品概念设计外形,其核心技术是拓扑优化;

确定产品概念设计外形后,结合参数优化技术进行详细设计和定型,其核心技术是参数优化;

对优化设计进行性能验证,其核心技术是仿真分析;

本期谷.专栏将针对上述面向增材制造的先进设计流程,结合安世亚太团队对某型号振动台动圈骨架结构的优化设计,进一步展示面向增材制造的先进设计的理念。

本文简要阐述了面向增材制造的先进设计的理念和实现手段,并将其应用于某型号振动台动圈骨架的结构设计。结果显示由先进设计理念指导的振动台动圈骨架的最终优化设计的各项性能全面优于原设计。

某型号振动台动圈结构概述

电动振动台模拟产品在制造、组装运输以及使用执行阶段所遭遇的各种环境,用以鉴定产品是否具有忍受环境振动的能力,被广泛应用于国防、航空、航天、通讯、电子、汽车以及家电等行业。动圈骨架是电动振动台的关键部件,其动力学特性的优劣将直接影响到振动台系统的一阶竖向共振频率的高低,从而影响到振动台工作频率的上限和非线性失真大小,因此一阶竖向共振频率是设计振动台的技术关键。某型号振动台动圈原设计如图1所示。其各个部分的力学性质如表1所示。

图1 某型号振动台动圈结构

表1 动圈结构的结构参数

振动台动圈结构的优化目标是在保证骨架质量不增加的前提下,其竖向一阶共振频率尽量提升,其余性能指标(强度、Q值、横向振动、台面振动均匀度等)与原设计相当或优于原设计。

振动台动圈结构优化策略概述

振动台动圈结构的优化策略是在保持动圈各个结构材料不变的情况下,通过优化动圈骨架原始结构,达到在质量相对于原设计不增加的情况下,其竖向一阶共振频率尽可能提升,其它各项性能,包括骨架强度、Q值、动圈的横向振动以及振动台台面振动均匀度等均较原设计的相应性能有所提升。

此优化策略的实现手段是:首先在ANSYS Workbench里对动圈结构的原设计模型进行有限元分析,以获得原设计结构的相应性能评价指标,并以此分析为基础,利用拓扑优化软件GENESIS对动圈骨架原设计结构进行拓扑形貌优化,以获得具有最佳材料分布和最佳传力路径的动圈骨架结构的概念设计;然后基于拓扑优化的材料分布确定参数化建模方案并利用参数优化软件optiSLang 对参数化模型进行参数优化,完成最终的详细设计;最后,对最终的详细设计进行有限元分析,提取相应的性能评价指标值,���与原设计的相应性能评价指标进行比较,最终确定优化设计是否满足要求。

振动台动圈骨架拓扑形貌优化

拓扑优化基于已知的设计空间和工况条件以及设计约束,确定刚度最大、质量最小的设计方案。它通过计算材料内最佳的传力路径,最终获得具有最佳材料分布的优化结果。拓扑优化革新了传统的功能驱动的经验设计模式,实现了性能驱动的生成式设计,成为真正的正向设计模式。

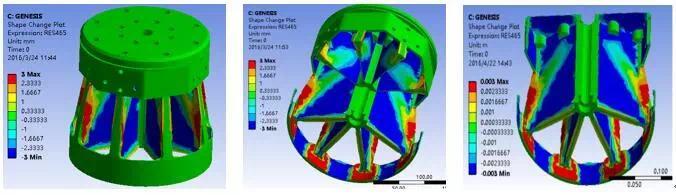

就振动台动圈骨架结构而言,通过初步分析可以得出:竖向刚度的增加可以导致竖向共振频率的增加。基于此认识,利用GENESIS对骨架进行拓扑形貌优化,目的是探索动圈骨架的合理材料分布,为结构改进和参数优化提供指导性概念设计方案。拓扑形貌优化的目标是动圈骨架结构的竖向刚度最大,质量最小,约束是变形不大于原设计在相同载荷条件下的变形。其优化结果如图2所示。

图2 拓扑形貌优化结果

拓扑形貌优化结果可以给出后续的改进方向。从拓扑形貌优化的结果可以看出:骨架的腹板中央和面板和外围环板区域应该减薄;腹板外侧和骨架底部环板区域应该加厚。具体减薄、加厚的范围以及板材尺寸则需要通过参数优化获得。

振动台动圈骨架参数优化

拓扑优化只是给出结构的最佳材料分布,但是结构详细设计所需要的信息则需要通过参数优化获得,从而完成设计定型。

参数优化的一般流程包括以下步骤:

参数化建模:包括参数化CAD模型(如尺寸参数)以及参数化有限元模型(如载荷工况条件参数化);

参数敏感性分析:识别重要性参数,过滤无关参数,并建立高质量响应面,为后续快速优化做准备;

优化分析:定义优化目标、约束条件,设定优化算法进行优化计算;

设计验证:对最终的优化设计进行验证性分析;

稳健性可靠性评估:若对可靠性有要求,则进行稳健性可靠性分析与优化。

具体到本动圈骨架结构,参数化模型采用1/8周期对称模型(这是为了在不影响效果的前提下提升效率)。基于上面拓扑形貌优化的概念设计,我们的参数化建模策略及参数化的参数如图3所示。

图3 振动台动圈骨架结构的参数化建模

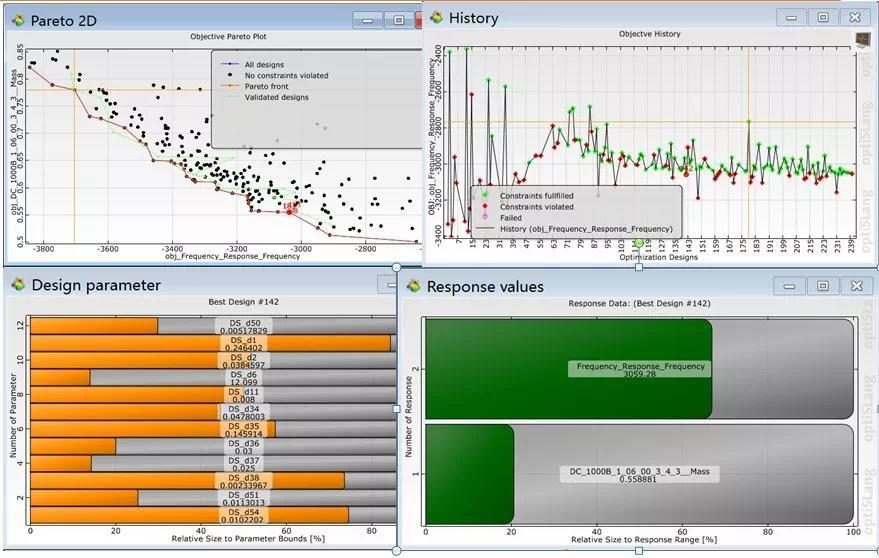

我们关心的响应变量为振动台动圈骨架的质量和竖向一阶共振频率。参数优化中的参数敏感性分析结果如图4所示。

图4 参数优化结果:参数敏感性分析结果

从参数敏感性分析中我们可以获得对响应(骨架质量和竖向一阶共振频率)影响较大的参数,而过滤掉那些对响应影响很小的参数,从而实现参数空间降维,为后续优化分析的精度和效率提供保障。

在振动台动圈骨架的优化分析中,我们采用多目标优化策略,即响应面结合遗传算法的多目标优化,其中优化目标为骨架质量最小以及竖向一阶共振频率最大。多目标优化的结果如图5所示。具体的多目标优化结果如下:优化质量为4.47kg(小于原始结构的4.69kg);竖向一阶共振频率为3059Hz(大于原始结构的2798Hz)。我们在多目标优化结果的基础上对尺寸进行了微调,并取消了腹板开孔,其最终的质量为4.53kg,最终的竖向一阶共振频率为3158Hz。最终的设计模型如图6所示。

图5 参数优化:多目标优化结果

图5 参数优化:多目标优化结果

图6 振动台动圈骨架结构的最终设计模型

振动台动圈结构设计验证

下面我们对振动台动圈的性能指标进行评估,并与原始结构的性能指标进行对比。

振动台动圈骨架的质量

原设计的质量为4.69kg,优化设计的质量为4.53kg,降低0.16kg。

振动台动圈的竖向一阶共振频率

原设计的竖向一阶共振频率为2798Hz,优化设计的竖向一阶共振频率为3158Hz,频率提升了360Hz。其结果如图7所示。

图7 竖向一阶共振频率对比

振动台动圈的Q值

相比于原设计,优化设计的竖向共振振幅Q值降低,带宽增加,性能提升,其结果如图8所示。

图8 振动台动圈结构的竖向共振振幅Q值对比

图8 振动台动圈结构的竖向共振振幅Q值对比振动台动圈的横向位移振幅

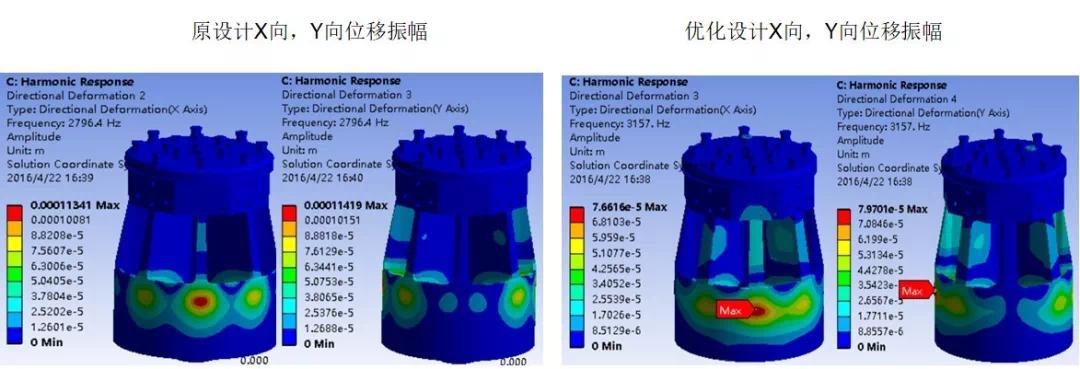

振动台动圈的横向位移振幅结果如图9所示,从图中可以看到,优化设计的横向位移振幅小于原设计的横向位移振幅,性能提升。

图9 振动台动圈结构的横向位移振幅对比

振动台台面共振振幅

振动台台面共振振幅的结果如图10所示,从图中可以看到,优化设计的台面竖向共振位移振幅小于原设计的台面竖向共振位移振幅,表明振动台的均匀度性能提升。

图10 振动台台面的竖向共振振幅对比

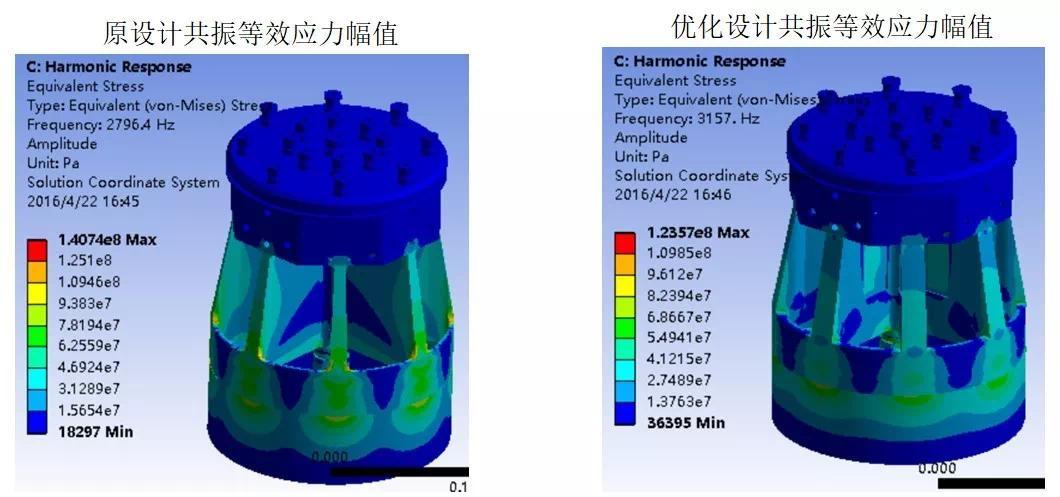

共振等效应力水平

振动台动圈结构的共振等效应力水平的结果如图11所示,从图中可以看到,优化设计的共振等效应力水平低于原设计的共振等效应力水平,表明振动台动圈结构结构在振动时更安全。

图11 振动台动圈结构的共振等效应力水平对

图11 振动台动圈结构的共振等效应力水平对

从上述振动台动圈结构的各个主要性能指标的对比结果来看,动圈骨架结构的最终优化设计全面优于原设计。

结论

本文首先简要阐述了面向3D打印-增材制造的先进设计的理念和实现手段,并将其应用于某型号振动台动圈骨架的结构设计。基于先进设计理念及其基本流程而获得的某型号振动台动圈骨架结构的优化设计,在其质量不高于原设计质量的情况下,其所有主要性能指标全面优于原设计的相应性能指标,这表明面向3D打印-增材制造的先进设计理念及其相应的设计流程和实现手段是可行的,有效的,其全面应用于与3D打印-增材制造有关的产品设计将会在未来的设计和制造中起到越来越重要的作用。