形貌优化在动力总成悬置支架设计中的应用

形貌优化在动力总成悬置支架设计中的应用

吕兆平

(上汽通用五菱汽车股份有限公司技术中心,柳州 545007)

【摘要】本文利用 HyperWorks中的形貌优化工具,对某车型悬置支架进行优化,提高悬置支架的刚度避免共振。利用形貌优化工具可以得到支架肋板的最佳布局,不仅提高了设计的质量,而且减少了设计时间。

【关键词】形貌优化 悬置支架 加强筋,布置,OptiStruct

Topography Optimization Application in Mount Bracket Design

Lv Zhaoping

(SAIC GM Wuling Automobile Co.,Ltd.., 545007 )

[Abstract]The optimization tool of the hyperworks topography has been use to carry on the optimization to the engine mount bracket of one vehichle in this paper. The stiffness of the mount bracket has been increased to avoid resonance with the powertrain incentives,Using the morphology optimization tools can achieve the best layout of reinforcing rib of the bracket, This method not only improves design quality and also reduced design time.

Key words:Topography Optimization,Engine Mount Bracket, Bead, Lay out, OptiStruct

前言

发动机悬置支架连接悬置和发动机,有模态和强度要求。由于发动机悬置系统的模态频率在25Hz以下,与发动机(含支架)比较起来相差太大,因此通常将发动机当作刚体。并且为了让发动机支架不在发动机点火激励的影响下产生共振,以直列四缸发动机为例,大多数设计公司都要求支架的1阶模态频率高于发动机额定转速下的4谐次频率的20%~30%,即如果发动机额定转速为6000rpm,那么支架的1阶模态频率就要高于600Hz。支架强度要求在GMW14116标准[1]规定的28种工况载荷下不发生破坏。

对于钣金支架零件,在钣金型材上冲压加强筋,在材料成本不变的前提下是提高支架结构强度的主要手段,因此确定加强筋布置方案是钣金支架设计开发的关键环节之一。目前,有限元技术在支架的设计中已经得到广泛应用[2] [3],但由于零件具体形状、安装位置的不同,支架上加强筋的布置也各不相同。根据有限元分析结果对加强筋布置方案进行改进大多只能凭借设计者的经验,得到的往往只是可行性设计而不是最优化设计,如何借助先进的设计理念及分析工具获取支架加强筋的最优布局[4]是设计者们正需要解决的问题。利用HyperWorks中的形貌优化工具,可以按照设计的要求,优化出支架加强筋的最佳布局,这样不仅可以节省设计的时间,而且还能提高设计质量。

1 载荷工况确定

根据GMW14116标准[1]规定的悬置系统28工况载荷数据,在此选取4个极限工况和2个典型工况作为计算的依据(见表1), 此处的载荷数据来自某车型悬置系统设计匹配分析报告。

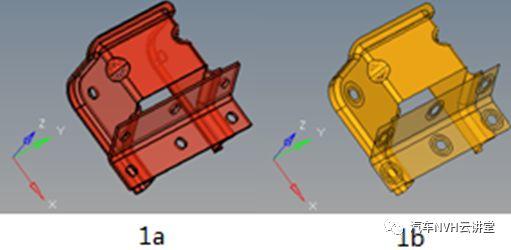

2 建立优化模型 根据悬置支架在整车及发动机上的设计空间,设计出支架的初始模型。初始模型的设计不考虑肋板的布置,仅根据设计空间设计出支架的初始形貌。为了便于形貌优化的计算,必须对初始模型进行简化,利用 HyperWorks中的 midsurface工具,首先抽取支架模型的中面,然后利用autocleanup工具进行几何清理,得到壳体模型见图1 1b。

图 1 原始模型及模型中面图

利用 HyperWorks中 CONM2单元将橡胶悬置重量简化为质点,并在质点上赋予415g的集中质量,并用reb2单元连接。利用 PSHELL单元对支架进行网格划分,为了保证优化的质量,要对网格的密度和质量进行控制。网格密度对优化出的结果有较大的影响,网格质量差会导致优化问题不收敛,此时选用的网格大小为4mm,划分完后得到1565个节点和1213个单元。由于支架所采用的材料为SAPH400,在CAE计算中所使用到的材料参数如表2所示。

表2支架材料及其固有力学性能参数

确定悬置支架优化时的设计空间和非设计空间。支架作为支撑件,同时与车架主体和变速器后悬置相连,两者给支架的设计提出了一定的约束,有明确约束的区域就定为非设计空间(蓝色 区域)。设计约束较为宽松的区域定为设计空间(黄色 区域),加强筋板一般布置在这个区域。(见图 2)

图 2 网格模型和设计空间

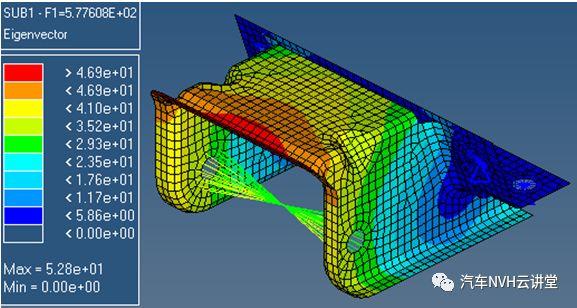

3 支架模态分析

根据GM的最佳设计经验,为了避免发生共振,对于设计的支架第一阶频率有一个设计的目标值(如600HZ)。对初始设计的支架进行模态分析,发现原始设计的支架一阶模态为577HZ,未能达到设计标准; 需要进行优化分析,得到合理的加强筋布局来提高支架模态。

图 3 模态分析图

4 形貌拓扑优化分析

在进行形貌优化分析时设置合理设定参数,可以帮助提高优化的效果,并且使优化的结果更加具有实用性。首先是加强筋布置的方向,双方向的加强筋布局优化效果最好,但是加工难度大;单向的肋板布局加工方便,为了提高优化的效果可以适当提高肋板高度;同时根据实际情况,确定单向肋板的布局方向见图4。 合理的肋板高度不仅可以得到较好的优化效果而且使工艺性和实用性得到了保障;较高的肋板高度可以提高优化效果,但是实际中受材料性能的限制,往往是加工不出的。

图 4 优化分析结果

查看优化结果,如果对优化结果不满意,可以调整优化参数。利用 OSSmooth工具可以到处优化后的几何模型,再导入专业的 CAD软件,作为参照对初始设计进行修改,得到最终的优化设计方案见图5。

5 优化方案分析

5.1强度分析

对悬置支架原始模型与优化后模型 导入Abaqus软件中进行同工况静力学分析对比,以了解优化前后模型的刚度与强度情况。得到结果如表3.

表3 优化前后应力对比

由6种工况静力学分析结果来看,优化后模型相对原始模型应力云图分布更加合理,各个工况下最大应力明显改善。

5.2 模态分析

为了验证优化设计方案的可靠性,对优化方案进行模态分析,一阶模态已经达到了755HZ,已经满足了目标值,见图 5。而且从模型上来看加强筋的布置合理符合生产制造工艺的要求,零件的重量也没有增加。

图 5 优化后模型及其一阶模态

6 结论

本文利用hypermesh软件对悬置支架进行了模态分析,并对利用软件自带的OPSTRUCT模块对支架进行了形貌拓扑优化设计。通过优化前后的模态频率情况以及静力学分析结果的对比,说明了利用 HyperWorks提供的优化工具,可以缩短悬置支架设计的周期,提高了零件设计质量。本文建立的优化设计方法和设计思路也可用于汽车上其他零部件的前期设计和改进设计。

参考文献:

[1]Specification for 261 Powertrain Mounts :Body- Frame-Integral Subsystems GMW14116 [S]. North American Engineering Standards,December 2006.

[2] 吕兆平 基于有限元技术的发动机悬置支架拓扑优化设计研究 汽车工程,2009(4)

[3] Basem Alzahabi. Optimization of Transmission Mount Bracket[J]. SAE paper: 2003-01-1460

[4] 王承 基于形貌优化的钣金支架加强筋布置方法研究 Altair 2009 HyperWorks 技术大会论文集