半轴扭转刚度对车内噪声影响研究

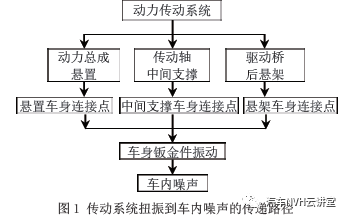

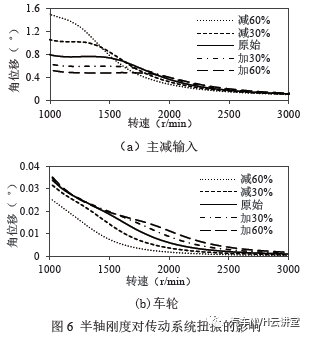

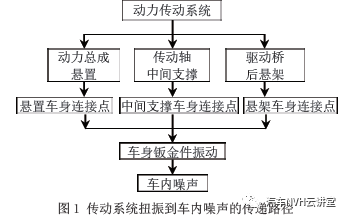

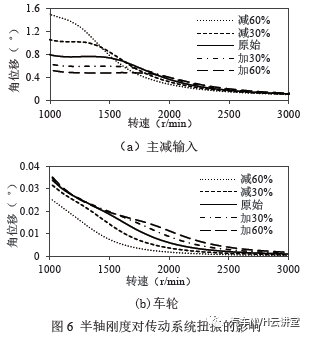

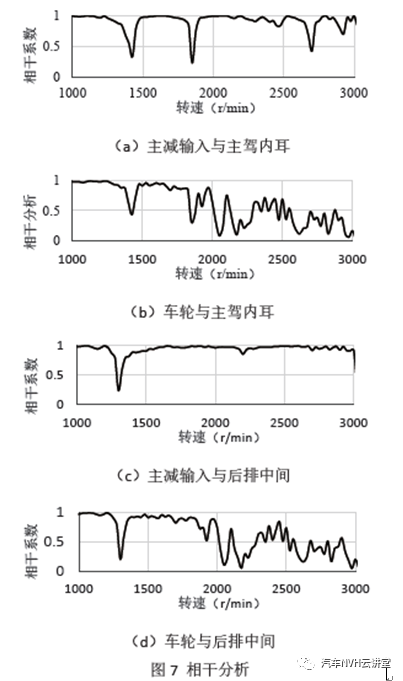

[摘要]针对一款前置后驱车型传动系统扭振引起车内噪声的问题,分析了“驱动桥——后悬架”路径耦合点的作用机理,然后应用AMESim 软件建立仿真分析模型并用测试结果进行校验。基于仿真模型分析半轴扭转刚度对驱动桥两个耦合点扭振的影响规律。使用相干分析的方法分离了主减输入与车轮扭振对车内噪声的影响程度,提出了半轴扭转刚度的优化方向。实车验证结果表明,提高半轴扭转刚度后,车内噪声明显降低,车内噪声降幅最大可达6dB,后排噪声改善好于前排。该项研究为解决同类问题提供了参考。关键词:前置后驱;传动系统;半轴扭转刚度;匹配方法前置后驱汽车传动系统主要由离合器、变速器、传动轴、驱动桥和车轮构成,其传动链相较于前置前驱车型更为复杂,因此扭转振动问题也更为突出,是车内噪声的主要激励源之一[1]。目前,针对前置后驱汽车传动系统扭振问题主要有两种优化思路,一是优化传动系统部件动力学参数,如飞轮惯量、离合器刚度、阻尼等;二是加装扭转减振措施,如匹配双质量飞轮、换装离心摆式从动盘、加装弹性联轴节等。思路一的优势是传动系统改动小、成本低,是主机厂最愿意接受的治理方式,但参数优化范围受传动效率和动力性的限制,优化效果有限,思路二的优势是可以取得性能大幅提升,但缺点是需要增加成本,而成本增加是主机厂最不愿意接受的。因此,将传动系统参数优化的效果最大化,仍然是汽车开发人员长期努力的目标。目前已有众多学者针对汽车传动系统及其对车内噪声的影响进行研究[2-4],但对离合器、双质量飞轮、扭转减振器等匹配方法进行研究的较多,基于半轴扭转刚度对车内噪声进行优化的研究也有,但系统地分析半轴扭转刚度对主减输入和车轮扭振影响规律的研究鲜有。本文基于一款前置后驱车型,首先分析“驱动桥——后悬架”路径对车内噪声的影响机理,其次应用AMESim 软件建立传动系统动力学仿真分析模型,用实车测试结果验证模型的有效性,使用模型分析半轴扭转刚度对主减输入和车轮扭振幅值的影响规律,然后使用相干分析找出影响车内噪声的主要激励点,最后根据分析结果提出优化方案并通过实车测试对分析结论进行验证。前置后驱汽车传动系统扭转振动能量向车内传递主要有三条路径:一是通过动力总成悬置传递;二是通过传动轴中间支撑传递;三是通过后悬架传递,如图1 所示。研究结果表明[4],“驱动桥——后悬架”路径是传动系统振动能量向车内传递的主要路径。进一步分析“驱动桥——后悬架”路径的内部传递机理可知,驱动桥又可分别通过主减齿轮副及驱动车轮两个耦合点对悬架进行激励[5-7]。对驱动桥壳进行受力分析,如图2 所示,因为主减速器主动齿轮与左右半轴施加给桥壳的支反力不共线,所以会产生使桥壳绕半轴旋转的扭矩,该扭矩通过后悬架传至车身,使车身做俯仰运动,当驱动力矩波动时,传递到车身的力也会波动,从而引起整车振动噪声问题。驱动车轮通过与地面摩擦产生的反作用力驱动车辆前进,当驱动车轮转速波动时,会通过悬架附加给车身纵向振动的位移激励,也会引起整车的振动噪声问题。本文的研究对象为一款搭载1.6L 发动机、5 挡手动变速器的车型,其传动系统由发动机、离合器、变速器、传动轴、主减速器、差速器、半轴、车轮等部件组合成,是一个复杂的扭转振动系统,可行的仿真手段有集中质量模型和分布质量模型两种,本文采用集中质量模型进行研究。根据传动系统扭振集中质量模型简化的基本原则,将该传动系统简化为16 自由度扭振系统,模型如图3 所示。传动系统存在多种激励,如发动机输出扭矩波动、齿轮啮合、万向节夹角、动不平衡、路面不平等激励,但发动机激励最为主要,因此,为进一步简化模型,计算时仅考虑发动机激励。发动机激励包括缸内气体燃烧产生的气体力和曲柄连杆机构运动产生的往复惯性力,在发动机模型中通过输入示功图的方式施加气体力,通过输入曲柄连杆机构结构参数的方式施加往复惯性力。在整车转毂实验室,针对对象车型开展传动系统扭振测试。测点选择十分关键,测点应选在扭振响应较大且易于安装传感器的位置,发动机自由端、飞轮、变速器输入/输出、主减速器输入、车轮等位置是常用的测点。本次测试选择飞轮、主减和右后车轮等三个测点,飞轮和右后车轮用磁电传感器,利用启动齿圈和ABS 信号齿,主减输入用光电传感器,需要额外粘贴码带,如图4 所示。采用POT(缓油门)加速工况,使用LMS TestLab软件采集各测点转速数据,用飞轮转速作为触发转速,测试的转速范围为1000~3000r/min,扭振信号分析频率为102400Hz,分辨率为1Hz。将测试和仿真得到的飞轮和主减输入2 阶扭振曲线进行对比,对比结果如图5 所示。观察图5 可知,飞轮端测试和仿真结果一致性较好,主减输入端的仿真与测试有一定差别,低转速时是差别较大,随着转速的升高,两者差异逐渐变小,整体来看,二者的变化趋势是一致的,尤其是在共振区域1550r/min 附近均有峰值出现。将仿真模型与实际传动系统进行比较可知,误差主要源于激振力和阻尼参数,由于简化了激振力,这会带来误差,此外,由于阻尼的复杂性,使得计算过程中使用的阻尼参数不可能与实际情形完全一致,也会有误差产生。本次主要是定性研究,通过仿真与测试对比可知,二者虽有差别,但变化趋势基本一致,因此说明所建立的仿真模型可以用于传动系统扭振问题的研究。为了进一步研究半轴扭转刚度对主减速输入和车轮扭振幅值的影响规律,在仿真模型中设置不同的半轴扭转刚度数值,通过计算得到主减输入和车轮2 阶扭振幅值响应,结果如图6 所示。观察图6 可知,半轴扭转刚度对主减输入端2阶扭振幅值的影响规律不同,在低转速段,扭振幅值随半轴刚度加大而减小,且变化幅度较大,在较高转速段,扭振幅值随半轴刚度加大而变大,但变化幅度较小。半轴扭转刚度对车轮扭振的影响与其对主减输入端扭振的影响完全不同,车轮2 阶扭振幅值随半轴扭转刚度加大而变大。因此,对半轴扭转刚度进行优化时,需要根据实际情况,处理好其对改善主减输入端扭振性能与车轮端扭振状况之间存在的矛盾。通过对整车噪声和传动系统扭振测试结果进行分析,从主减输入和车轮两个激励点中,找到对车内噪声影响大的激励点,从而为半轴扭转刚度优化指明方向。相干技术是一种频域上的振动信号源识别技术,相干函数表示输出信号的功率谱中有多少是由输入所引起的,它是表示输入与输出相关性的函数。常相干函数是相干函数的基础,表达式为:上式中:Ciy(f)—相干函数;f—频率;Gii(f)—输入信号的自谱;Gyy(f)—输出信号的自谱;Giy(f)—输入信号与输出信号的互谱。Ciy(f)=1 时,表示输出完全由输入引起,干扰等于零;Ciy(f)越小,表示输出与输入之间的关系越小;当Ciy(f)=0 时,表明输出与输入不相干。

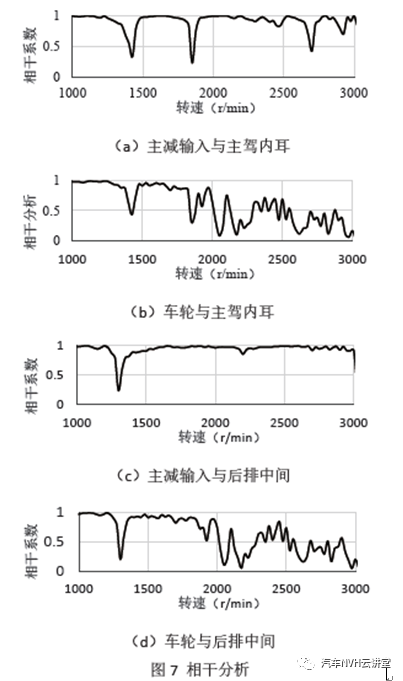

分别对主减输入、车轮扭振信号与车内主驾内耳和后排中间噪声信号进行相关分析,结果如图7所示。主减输入端扭振与车内噪声信号的相干性明显好于车轮扭振,而且与后排中间的相干性好于主驾内耳,说明主减输入端扭振幅值是影响车内噪声的主要因素。因此,为了优化车内噪声,需要提高半轴扭转刚度,而且可以预测,提高半轴扭转刚度后,对后排噪声的改善会优于前排。

根据前面的分析结果,制作提高扭转刚度的半轴样件,在转毂实验室,开展效果验证测试,结果如图8 所示。提高半轴扭转刚度后,车内噪声总级降低了,后排改善效果明显优于前排。前排噪声在1000-1500r/min 范围内噪声降幅可达3dB , 在1750r/min 附近也有2dB 左右的降低。后排噪声改善比较明显,在全转速范围内均有降低,最大降幅可达6dB,而且加速声压级曲线线性度有显著提高,车内驾乘人员的主观感受有改善。提高对象车型半轴扭转刚度后,车内噪声改善效果明显。进一步说明针对该车型的半轴扭转刚度匹配思路是正确的。(1)“驱动桥——后悬架”路径是前置后驱车型传动系统振动能量向车内传递的主要路径,而驱动桥又可分别通过主减齿轮副及驱动车轮两个耦合点对车身进行激励,进而引发车内振动噪声问题。(2)使用AMESim 软件建立传动系统集中质量模型,然后分析了半轴扭转刚度对主减输入和车轮扭振的影响规律,结果表明半轴扭转刚度对车轮扭振的影响与其对主减输入端扭振的影响完全不同。(3)相干分析结果表明,主减输入端扭振与车内噪声相干性更高,据此试制半轴样件并进行效果验证,测试结果表明,提高半轴扭转刚度后,车内前排和后排噪声均有降低,乘坐舒适性明显改善。作者单位:(中国汽车技术研究中心有限公司,天津 300300)来源:2020 年第十七届汽车NVH 控制技术国际研讨会论文集免责申明:本公 众 号所载文章为本公 众 号原创或根据网络搜索编辑整理,文章版权归原作者所有。因转载众多,无法找到真正来源,如标错来源,或对于文中所使用的图片,资料,下载链接中所包含的软件,资料等,如有侵权,请跟我们联系协商或删除,谢谢!

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-04-18

最近编辑:1年前

作者推荐