汽车空调箱鼓风机电机振动噪声控制研究

摘要 :永磁有刷直流电机噪声是汽车空调箱系统主要噪声源之一,控制其振动噪声对提高汽车乘坐舒适性尤为重要。首先,针对永磁有刷直流电机建立电磁场二维有限元模型,计算电机的瞬态磁场,分析电磁激振力特性;其次建立电机三维有限元结构模型,计算各阶模态频率,并通过模态实验验证有限元模型的准确性;然后将电磁激振力加载到三维结构有限元模型上,计算电机的瞬态动力学响应,发现在600 Hz振动位移最大,并通过电机振动响应实验验证了计算结果的准确性。在此基础上,针对600 Hz 处的振动噪声提出三种传递路径优化方案:电机橡胶隔振垫结构优化、法兰盘结构优化、电机安装方式优化,并通过实验验证三种降噪方案的有效性。随着人们对汽车质量与舒适性要求越来越高,汽车NVH(Noise,Vibration and Harshness)已成为汽车品质的一个重要指标。对于新能源汽车而言,没有发动机振动噪声的掩盖,汽车空调系统噪声显得尤为突出。永磁有刷直流电机广泛应用于汽车空调系统鼓风机,其噪声是空调系统鼓风机主要噪声源之一。因此,抑制车用永磁有刷直流电机的振动噪声,对提高汽车舒适性极为重要。 Parente D 等对用于雨刷的永磁直流电机在不修改转子冲压和斜槽的情况下,只优化永磁体的形状来降低齿槽转矩的峰值从而降低噪声。Lee S H等针对减小内置式永磁电机的电磁噪声提出一种基于削弱齿槽转矩的方法。Tao S等通过优化极槽配合来降低电磁噪声,实验发现8极9槽电机比8极12 槽电机噪声大15 dB(A)。左曙光等分析了不同极槽配合和绕组层数电机最低阶径向力波的阶数和来源,并针对槽数相同极数不同电机的最低阶径向力波的幅值进行了比较,发现力波阶数小的极槽配合会引起大的振动,而且对于相同槽数的电机,极对数大的电机的振动也更大。Hwang 等分析了永磁体平行磁化模式和自由基磁化模式,结果证实了自由基磁化的齿槽转矩低于平行磁化的齿槽转矩,斜槽和直槽振动实验对比,发现斜槽比直槽的振动减小。Kang G H等通过优化转子形状来降低齿槽转矩、径向电磁力、换向转矩脉动达到降低电磁振动与噪声。Zou J等分析局部电磁力和整体力之间的关系,通过改变电机安装刚度、和永磁体弧形、永磁体边的形状能够有效地减小齿槽转矩和转矩脉动,并且切向电磁力也能都得到降低,电机振动噪声也能够有效降低。Lin F 等提出了两种新的降噪方法,一是通过调整磁角圆角半径和调整开槽宽度来减小谐波的影响;二是沿轴向改变力的谐波相位,以抵消它们对振动的贡献。Li Y等主要研究了定子和转子铁心变形引起的非均匀气隙,以及气隙对永磁同步电机径向电磁力时空谱的影响,当转速上升到一定值时,转子变形是影响振动水平的重要因素。 国内外诸多学者对抑制电机振动噪声进行了大量研究,但是大多数都是通过优化电机结构来抑制噪声,很少有学者从电机噪声的传递路径角度提出抑制方案。所以,本文针对汽车空调箱鼓风机的永磁有刷直流电机建立了电磁场二维有限元模型和三维电机结构有限元模型,计算了电机振动响应,分析了主要噪声源阶次,并针对该阶次从电机噪声的传递路径角度提出降噪方案。 1 电机电磁力径向力波计算 1.1 电机电磁力波解析模型 由麦克斯韦尔应力张量法分析电机径向电磁力的计算公式作用在铁磁物质表面上的电磁力可表示为

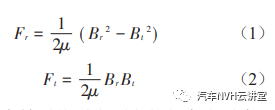

式中:Fr 为作用在铁磁物质表面上的径向电磁力,且为面应力,单位为N/m2 ;Ft 为作用在铁磁物质表面上的切向电磁力,且为面应力,单位为N/m2 ;Br 为铁磁物质一侧介质径向磁通量密度;Bt 为铁磁物质一侧介质切向磁通量密度;μ 为铁磁物质与介质交界面一侧介质的磁导率。 对于本文的永磁有刷直流电机,径向电磁力主要作用于永磁体上,根据式(1)、式(2)可以求得永磁体空气侧表面上的径向和切向电磁力。忽略切向气隙磁场可求得瞬时径向电磁力为

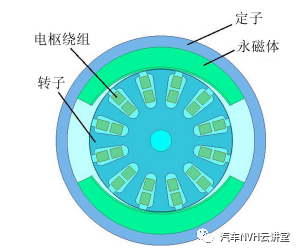

式中:F rpm 为瞬时径向电磁力;Br (r ,θ ,t )为瞬时径向气隙磁场;μ 0 为自由空间的磁导率。 对于本文的永磁有刷直流电机,作用于永磁体内表面的电磁力是周期性的旋转压力波,由于该电机有一对极,转子每旋转一周,旋转压力波转动两个周期。电机定子受到这种旋转力波的作用而引起结构振动,从而辐射出电磁噪声。 1.2 电机电磁力波的有限元分析 建立二维电磁场有限元模型,该电机为2极,12转子槽永磁有刷直流电动机,定子内外径分别为74 mm、80 mm,定子轴向长度55 mm;转子内外径分别为46 mm、49 mm,轴向长度126 mm。由于电机结构和材料属性沿轴向的均匀分布;所以在Maxwell中建立二维电磁场模型如图1所示。

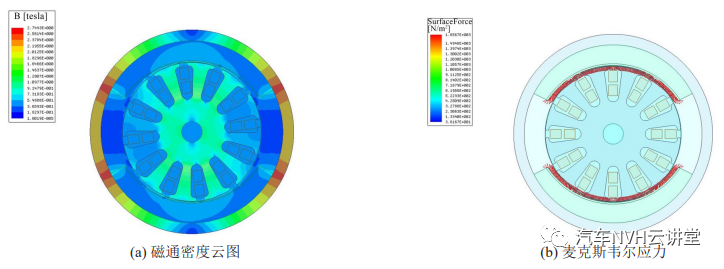

在额定工况下,永磁有刷直流电机额定功率为300 W,额定转速为3 000 r/min,电压10 V、电流为14 A,周期为0.017 s,每个周期计算100步,计算2个周期,求解时间为0.034 s,时间步长为0.000 17 s。 图2为永磁无刷直流电机的磁通密度和麦克斯韦尔应力仿真模型,可以看出,最大磁通密度主要分布在定子与永磁体接触的四个端部位置。作用在永磁体内表面的电磁力由永磁体内表面指向气隙,是一种旋转力波,由于这种不断变化的力波作用在定子壳体上从而产生振动辐射出电磁噪声。 作用在电机永磁体内表面的径向电磁力如图3所示,主要在600 Hz、1 200 Hz、1 800 Hz、2 400 Hz频率处出现较大激励幅值。由于电机运行转速设置为3 000 r/min,转子转速基频为f =n /60=50 Hz,电机转子齿数为12,所以主要激励频率为转子转速f 0 与转子齿数Z 的乘积的整数倍,12f 0 、24f 0 、36f 0 …,并且在600 Hz 处激振力幅值远大于其他谐波分量上的作用力,因此600 Hz的电磁力是产生电磁振动的重要原因,在控制电磁噪声时可以通过优化该频率处的幅值。

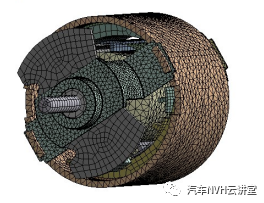

2 有刷直流电机振动响应分析及实验 2.1 有刷直流电机三维模型建立及验证 电机的振动噪声主要因素包括激励源电磁力和电机结构固有模态,当电磁力频率接近电机结构固有频率时将引起结构共振,产生强烈结构振动噪声。所以研究电机结构固有频率是十分有必要的。建立电机结构三维有限元模型,如图4所示。

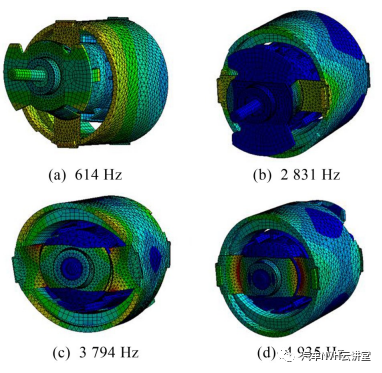

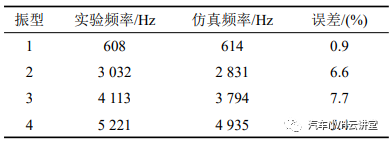

电机结构前4阶模态频率的有限元仿真结果分别是614 Hz、2 831 Hz、3 794 Hz、4 935 Hz,电机模态振型有限元仿真结果如图5所示。前4 阶振型均为椭圆振型,通过计算电机的结构固有模态频率1 阶频率为614 Hz 与电磁力600 Hz 频率接近,且在614 Hz处的定子变形最大,证明在该频率处产生了结构共振,所以优化该频率处的振动噪声对整个结构的噪声优化有重要作用。

为验证电机结构自由模态仿真计算结果的正确性,对电机结构做了自由模态实验。本文采用多点激励,单点拾振的锤击方法。 实验结果如表1所示,其固有频率分别为:608 Hz、3 032 Hz、4 113 Hz、5 221 Hz,从表中分析可知,实验与仿真固有频率结果误差在0.9%~7.7%之间,误差大小的差异可能是由于实验电机的装配工艺产生的不一致性而造成的[13] 。实验与仿真结果的一致性也证明了永磁有刷直流电机三维有限元模型的仿真准确性,从而可以在该模型的基础上进一步计算振动响应。

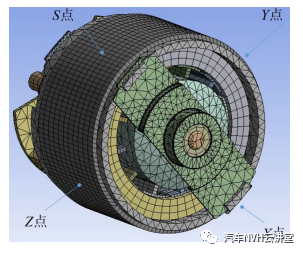

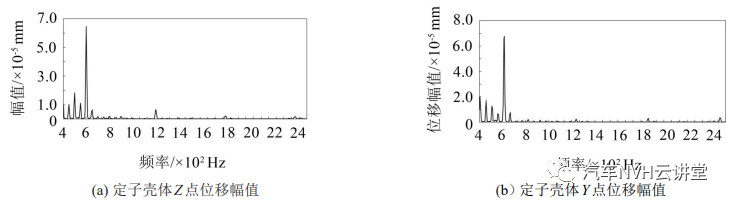

2.2 电机电磁振动计算 将前面所计算的电磁激振力和齿槽转矩加载到永磁有刷直流电机三维有限元模型上,通过Maxwell 与workbench 电机磁-固耦合仿真的方法,将二维模型的电磁力加载到三维有限元模型,计算电机的振动响应。为了反映定子壳体的振动规律,选取定子壳体Z 点(永磁体中心)、Y 点(永磁体中心)、S 点(无永磁体处中心)、X 点(无永磁体处中心)4个点查看其频响,选取点位如图6所示。

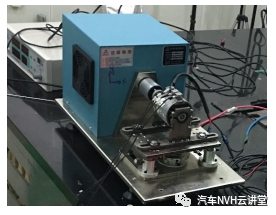

在ANSYS 中对有限元模型进行额定工况下的振动响应分析,定子壳体上所取点频谱图如图7所示。作用力在永磁体上(Z 、Y 点)所响应的主要频率与激振力频率成分基本一致,主要出现在600 Hz、1 200 Hz、1 800 Hz、2 400 Hz 的谐波分量上,最大位移幅值分别为4.1×10-5 mm和4.3×10-5 mm。作用在非永磁体表面上(S 、X 点)所相应的频率成分很多,在1 200 Hz、1 800 Hz、2 400 Hz的谐波分量上依然存在着振动响应,但相比Z 、Y 点处的位移幅值小很多,根据Maxwell定律可知,直流电机的电磁振动激振力波或力矩主要是在磁极下起作用[11] 。所以S 点和X 点位于定子壳体无永磁体处,电磁力相对较弱,其频响规律不明显。 2.3 电机电磁振动实验 本文采用磁粉测功机对电机进行加载使其功率增大,达到该电机的额定工况(额定电压为10 V,额定电流为14 A,额定转速为3 000 r/min),如图8所示。 测试结果如图9所示,在定子壳体Z 、Y 点上同样存在600 Hz、1 200 Hz、1 800 Hz、2 400 Hz 的谐波分量,且在600 Hz处的振动位移幅值最大。对比实验测试结果和仿真的电磁振动计算结果可知仿真和实验基本吻合,验证了仿真模型的正确性。为优化在600 Hz处的电磁振动建立仿真基础。

3 汽车空调箱鼓风机电磁振动噪声控制 通过对永磁直流电机的振动响应分析,发现该电机在12阶(600 Hz)处的电磁振动最大,通过计算电磁力和电机结构模态发现在600 Hz 处产生了结构共振,所以优化该频率处的噪声是十分有必要的。

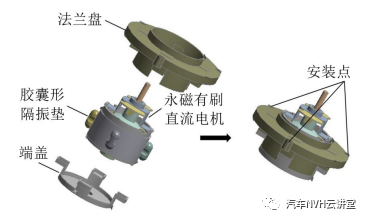

3.1 电机橡胶隔振垫刚度优化 通过分析汽车空调箱的安装方式,如图10所示。永磁有刷直流电机通过四个橡胶隔振垫与法兰盘连接,法兰盘与法兰盘端盖通过卡扣固定连接包裹电机。电机运行时所产生的电磁力作用在定子壳体上,使定子壳体产生的结构振动通过4 个橡胶隔振垫传递到法兰盘上,从而向四周辐射出噪声。所以通过改变橡胶隔振垫的刚度来优化定子传递到法兰盘的振动。

已知永磁有刷直流电机橡胶隔振垫的原始弹性模量E =7.8×106 Pa,弹性模量范围以内为0.2 E ~2.0 E ,通过仿真计算出橡胶隔振垫弹性模量与法兰盘振动速度关系如图11所示,从图中可以看出,法兰盘振动速度随橡胶隔振垫的弹性模量增大而增大,当弹性模量为0.2 E ~0.6 E 时法兰盘最大振动速度较小,且增量较小,而在0.6 E ~0.8 E 时最大振动速度出现剧增现象,在0.8 E~2.0 E 时,最大振动速度增量减缓,但最大振动速度幅值越来越大;原始工况下最大振动速度为9.92 mm/s,最大振动速度最小值为2.54 mm/s,最大值为18.44 mm/s。通过以上分析,选用弹性模量在0.2 E ~0.6 E 之间,法兰盘振动最小。

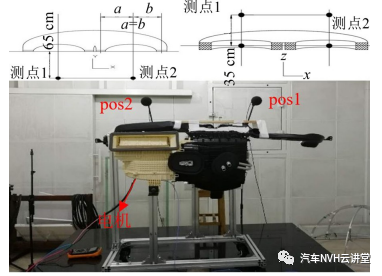

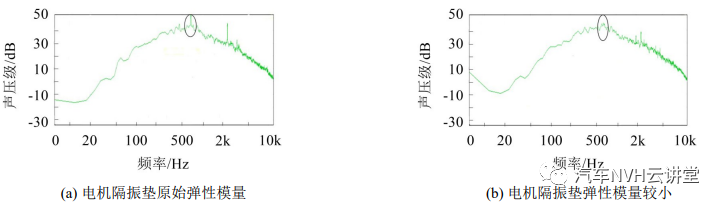

图11 橡胶隔振垫不同弹性模量下法兰盘最大振动速度 为验证仿真结论的正确性,将橡胶隔振垫轴向长度削减1 mm,使得橡胶隔振垫在安装状态下的压缩变量减小,从而降低弹性模量[14] 。测试系统由校准仪、LMS 数据采集系统、2 个声传感器、数据采集电源模块、1台计算机等组成。实验测试在半消声室中进行,实验室满足GB/T 3767—1996《声学声压法测定噪声源声功率级反射面上方近似自由场的工程法》要求的声学性能。环境噪声为20 dB,远低于汽车空调运行噪声值,无需进行结果修正,试验参考行业标准JB/T 4330—1999《制冷和空调设备噪声的测定》中规定,在空调箱前方左右方各布置一个传声器采集其噪声信号,左侧麦克风位置为测点1(模拟驾驶员位置),右侧麦克风位置为测点2(模拟副驾驶位置),试验实物图如图12所示。 由于永磁直流电机靠近测点2,远离测点1,因此本文主要分析测点2的噪声特性。测得的汽车空调箱鼓风机噪声原始工况和橡胶隔振垫弹性模量减小的噪声频谱对比图如图13所示。在12 阶600 Hz附近测点2 的噪声从50 dB 降到了44 dB,减少了约6 dB。实验结果定性证明了橡胶隔振垫的弹性模量影响电机12阶的电磁噪声传播,说明优化隔振垫弹性模量方案的有效性。

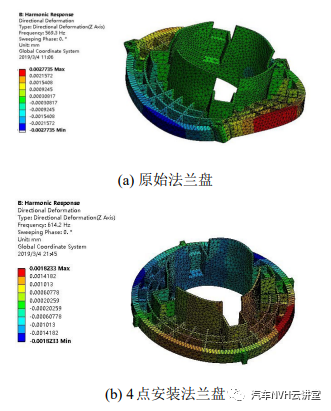

3.2 法兰盘结构优化 通过仿真分析法兰盘的振型如图14所示,由于法兰盘厚度较小,轴向振动较大,所以本文提出将法兰盘厚度加厚1 mm,仿真计算结果如图15所示。

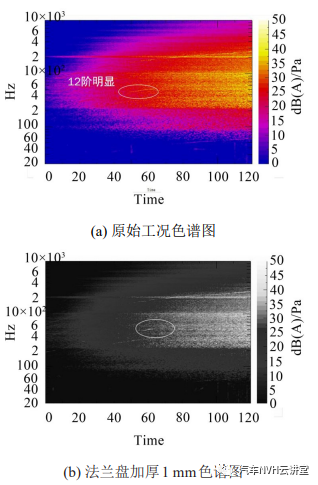

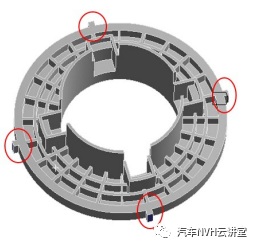

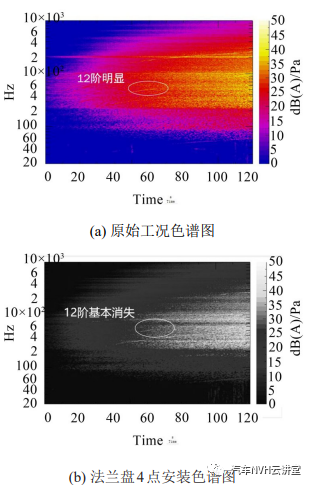

对比分析原始法兰盘和加厚1 mm 的法兰盘都在600 Hz 左右产生最大振动位移,且幅值从2.77×10-3 mm 降到1.75×10-3 mm,最大振动位移降低了36.8%,说明法兰盘加厚1 mm的方案是有效的。 为验证仿真结果的正确性,将法兰盘加厚1 mm进行实验验证。测试结果的噪声对比图如图16所示,测点2原始工况中12阶阶次线很明显,在法兰盘加厚1 mm 后12 阶次噪声基本消失,证明法兰盘加厚1 mm的优化措施是有效的。 3.3 电机安装方式优化 如图14,法兰盘最大振动位移在法兰盘非固定安装点处,这是由于安装点被固定了,从而限制了该处的振动位移。所以提出增加法兰盘的固定点。由于电机与法兰盘通过4 个橡胶隔振垫连接,电机定子壳振动通过4个隔振垫传递到法兰盘使其产生振动响应。所以,本文提出在法兰盘4 个接触位置设置安装点来抑制振动如图17所示。

图18是原始法兰盘与4点安装法兰盘的最大位移幅值对比云图。从图中可以看出,在12 阶次,原始法兰盘的最大位移幅值为2.77×10-3 mm;法兰盘4 点安装的最大位移幅值为1.82×10-3 mm;最大振动位移幅值降低了34.2%;说明4 点安装法兰盘对优化12阶噪声是有效的。 为验证仿真结果的正确性,将法兰盘改成4 点安装的实验测试结果如图19所示,测点2 原始工况中存在着明显的12 阶阶次线,从法兰盘4 点安装的色谱图可以看出12 阶阶次线基本消失。实验验证了4点安装法兰盘降噪方案的有效性。

4 结语 本文通过建立车用空调箱鼓风机永磁有刷直流电机二维电磁场有限元模型计算了电磁力的主要谐波分量主要在600 Hz、1 200 Hz、1 800 Hz、24 00 Hz频率处出现较大激励幅值。 通过建立三维有限元模型计算了永磁有刷直流电机前4 阶结构固有频率分别为614 Hz、2 831 Hz、3 794 Hz、4 935 Hz,并且通过模态敲击法验证了仿真结果的正确性,发现固有模态频率614 Hz与电磁激振力频率600 Hz 相接近,且614 Hz 处振型较大,证明在该频率处产生了结构共振。 将二维电磁场仿真得到的电磁力通过集中面力的方式加载到三维结构有限元模型上,然后计算永磁有刷直流电机的瞬态动力学响应,发现在600 Hz振幅最大,并通过电机振动实验验证仿真结果的正确性。 针对600 Hz 处的振动噪声提出了3 种优化方案,电机橡胶隔振垫结构优化、法兰盘结构优化、电机安装方式优化,通过实验定性验证了3 种降噪方案的有效性。 作者:沈思思1,郑 东1,张 静2

1.西南交通大学 机械工程学院

2.上海大众汽车有限公司

免 责 声 明 : 分 享 此 文 仅 为 传 播 汽 车 N V H 相 关 知 识 , 其 版 权 归 原 作 者 所 有 , 感 谢 原 作 者 的 辛 苦 付 出 ; 若 有 侵 权 异 议 等 请 跟 我 们 联 系 协 商 或 删 除 , 谢 谢 !

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-04-22

最近编辑:1年前

作者推荐

可试听