SolidWorks三维实体建模装配实例

友创软件

近年来,我们利用SolidWorks三维设计软件建立的破碎机三维实体模型和运行仿真,可以将破碎机的每一个部件结构,每一层装配关系,各种运动轨迹都清晰,直观地显示出来,不仅在视觉上带给设计人员更感性的认识,其模型也可以为CAM,CAE,CAPP,PDM等后续工作所使用,而且由于SolidWorks三维设计软件的参数化功能,又可以为今后的产品的改良改型提供了方便,可以说,利用计算机辅助三维设计破碎机达到了设计效率和质量双提高的目的。

一 . 破碎机简介

随着我国经济的持续发展,我国的钢铁工业和矿业得到了快速的发展,各种金属,非金属,化工矿物等物料的社会需求量和生产规模的日益扩大,需要破碎的物料量迅速增加,因此,破碎机的需求也越来越大,各种规格破碎机的开发与发展,与建筑,高等级公路,桥梁,水坝和矿业的发展息息相关,它的使用范围也越来越广,常用的破碎机有:颚式破碎机,圆锥破碎机,锤式破碎机,反击式破碎机,制砂机等。

二.破碎机三维设计流程

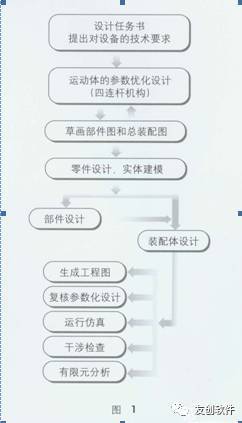

SolidWorks是基于特征的参数化三维实体建模系统,在开始设计之前考虑整体结构,然后制定出良好的设计线路,有效地发挥系统的功能,缩短设计周期,提高设计效率。

利用SolidWorks软件设计有两种方法:一种是自下而上(down-top)设计方法,这种方法比较传统,即先设计好零件,然后将零件插入装配体,根据设计要求配合零件,其优点是零部件独立设计,零部件之间的相互关系和重建行为比较简单。另一种方法是自上而下(top-down)设计,设计从装配体开始,在装配体环境下进行零部件设计,设计时使用一个零件的几何体来帮助定义另一个零件,一个零件的形状和尺寸发生变化时,与其相关的零部件也会随之改变。这种方法只适用于结构比较简单的设备的设计,在由复杂零件组成的设备的设计中是不可能实现的。自下而上设计有利于不同的设计人员共同设计,修改与交流,从而提高设计效率。

因此,破碎机的三维设计采用自下而上的设计方法,流程如图I所示。

三.破碎机三维建模和装配

以PE-1200*1500颚式破碎机(以下简称破碎机)为例,分析破碎机整体结构,可知破碎机主要由机架,动颚部件,调整部件,传动部件,拉紧部件,润滑部件等装配而成。

根据设计要求对破碎机进行三维建模和装配。其中机架基本上都是由焊接的钢板组成,而且特征繁多,造型比较复杂,使用SolidWorks建立三维模型时,如果直接将这些焊接件在零件环境下建立成单一的零件,其工作量太大,容易出错,不便于修改,因此,先将简单的钢板建模,然后将焊接件装配成装配体形式,层次分明。

1. 破碎机零件三维建模

根据对PE1200*1500颚式破碎机零件模型在SolidWorks中进行三维设计的心得,将破碎机零件三维建模的关键技术和技巧归纳如下:

(1) 零件的三维建模一般先创建基体,然后在基体上建立其余的特征,基于这点,先将所有的零件分类,破碎机零件主要分为,板类零件,筒类零件和其他类。其中机架中的焊接钢板,颚板都是由板类零件组成;动颚部件中则有很多筒类零件,大部分情况下,板类零件的基体采用拉伸特征创建,筒类零件的基体采用旋转或拉伸特征创建。当然,这不是千篇一律的,结合具体情况,零件的基体也可以使用扫描,放样等特征来创建。例如,弹簧,圆钢是使用扫描特征来创建基体的,零件基体的创建对于整个事件的模型有着决定性的作用,它决定着其他特征的建立顺序,直接影响设计效率和质量以及后续工作中对零件的修改,创建好的零件基本可以使建模和后续工作事半功倍。

(2) SolidWorks是以草图为基础,基于特征的三维设计软件,所以草图的质量决定着零件模型的质量。草图包括几何图形和尺寸,几何约束等信息。破碎机零件的草图不仅几何图形完全正确,而且使用合理的尺寸和几何约束将草图完全定义,并保持设计意图。

(3) 破碎机的整体结构基本是对称的,所以,合理解决对称的特征和零件,可以提高设计效率,节省时间,并且对于破碎机整体的装配和分析也有着至关重要的作用。结构对称的零件可以直接创建对称的草图实现,也可以创建一半模型,再利用镜向特征实现。如果是两个关于某基准面对称的零件,则只需先创建一个零件,然后选择对称的基准面,选择“插入”->”镜向零件“即可得到对称的零件。而且,这样创建的对称零件和源零件有着关系参考关系,修改源零件时,对称零件会随之改变。

总之,在破碎机零件的三维建模过程中,不但要确保正确无误,更重要的是要体现设计意图。

2. 破碎机的部件和总体装配

建立好零件的三维模型,就开始进行部件和总装的设计,由于破碎机零件繁多,一般都是由几百甚至上千个零件构成,所以在装配破碎机之前,先分析清楚破碎机的层次结构,零部件的约束,自由度和相对运动关系,作出总体的规划,以便可以作出一个高效的总装配体。在装配时零件之间可以添加重合,同轴心,平行,垂直,平行距离,角度,限制配合等配合来满足要求。不同的组合可以达到相同的效果,这就需要注意,配合实质上是给零件之间添加约束来满足一定机构需要,所以,添加的配合也需要满足设计意图,而且配合要合理,合理的配合决定着装配体的设计效率和质量。

(1) 焊接件作为部件处理:破碎机的机架,调整部件,传动部件都是由焊接钢板组成,建模时,将焊接件作为部件,可以提高设计效率,便于修改。将建立好的零件三维模型,在SolidWorks装配体环境下进行装配。其中焊缝可以使用SolidWorks中命令:“插入”->“装配体特征”->“焊缝”来实现,快捷方便,而且与装配体有关联参考关系。

(2) 动颚部件的装配:PE1200*1500颚式破碎机的动颚部件是一个偏心结构,一定要将轴承座设置为“固定”,而不是把偏心轴设置为“固定”,这样才符合机构的要求。转子上有很多的标准件,其中螺钉,螺母的装配一定要合理地运用阵列命令来减少操作的重复性和模型的数据量。

(3) 破碎机的总装:将设计好的破碎机零件和部件(在总装中成为子装配体)装配。SolidWorks总装中的子装配体有固定和灵活两种状态。在破碎机总装中,机架,转子,颚板,电机等都是子装配体。其中颚板,机架子装配体内部没有相对运动,则状态设置为固定,而转子和电机子装配体内部有相对运动,则状态设置为灵活。

图2~图9是使用SolidWorks建立的破碎机零部件和总装的三维模型效果图:

四.破碎机参数化设计,强度刚度校核,干涉检查和运动仿真

使用SolidWorks建立三维破碎机总装配体,不仅具有直观性,而且设计人员可以对其进行参数化设计,强度刚度校核,干涉检查和运动仿真,以检验设计的正确性,合理性。

1. 参数化设计

在设计好的破碎机的基础上,设计人员可能随时需要对其进行改良和改型,这就需要进行参数化设计来实现产品的系列化,从而避免了设计的重复性。由于使用SolidWorks建立的三维模型和装配体,草图是变量化的,草图尺寸,特征尺寸和装配尺寸都是参数化驱动的,实现参数化非常方便,在SolidWorks环境下对破碎机实现参数化设计有以下方法:

● 直接修改尺寸,压缩或添加特征,然后另存为新的零件或装配体.

● SolidWorks提供了非常方便工具:“插入”->“系列零件系列表”,从而生成零件或装配体的不同配置

● SolidWorks提供了良好的API,设计人员可以进行二次开发,实现破碎机的参数化

2. 强度刚度校核

使用SolidWorks建立的破碎机三维模型可以设置材质,具有一定的物理属性,可以校核破碎机零件和装配体的强度和刚度。SolidWorks中的插件SimulationWorks可以对破碎机的零部件进行静态,动态的有限元应力分析,一般步骤为:设置材质->添加约束->加载荷->划分单元格->运行,可以方便地得到应力,变形,安全系数等数据与图片,数据非常准确,并且可以保存成动画或网页的形式。

3. 干涉碰撞检查

SolidWorks提供对装配体进行静态干涉检查和动态碰撞检查,以保证任意两个零件在空间上不得有相互重叠,并且可以动态模拟破碎机中运动零件的运动效果(如转子的转动情况),形象逼真,而且可以便于从中发现问题及时修改。

4.运动仿真

破碎机机构运动仿真是通过在已有破碎机三维模型上定义零部件间的运动自由度和参数来实现的,并采用动画方式创建,利用SolidWorks中SimulationMotion插件可以看到实时的运动轨迹;Animator插件将设置好路径的运动仿真录制avi格式的动画,便于设计人员之间的交流。

五.结语

本文提出了破碎机三维设计的一般思路,建模,装配,分析等都是在SolidWorks中实现的,实践证明是有效可行的。而且,破碎机的三维模型还可以为CAM,CAPP,PDM等提供良好可靠的数据