张卫红教授研究团队:面向增材制造的拓扑优化研究现状与挑战

1. 导读

拓扑优化与增材制造分别是新型高效结构的先进设计与制造技术,二者有效融合充分发挥了各自优势和潜力,在航空航天和高端装备领域展现出广阔应用前景。

西北工业大学张卫红教授研究团队对近年来国内外160余篇相关研究论文进行了详细综述,分析了面向增材制造的拓扑优化技术研究热点、亟待解决的关键问题以及面临的挑战,为未来相关研究工作和航空航天应用提供参考。相关成果以"A Review of Topology Optimization for Additive Manufacturing: Status and Challenges"为题受邀发表在Chinese Journal of Aeronautics 2021年第一期。

2. 研究热点

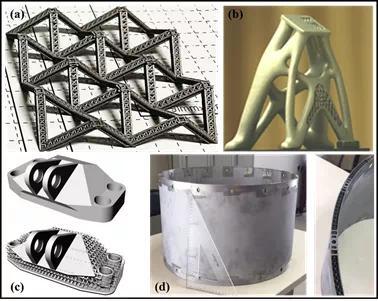

材料结构一体化充分发挥增材制造强大的个性化制造能力,以多尺度结构设计为代表,如图1所示。微小的点阵结构不仅表现出轻质高强的高承载特性,还表现出优异的隔热、抗冲击、减震降噪等多功能特性,在功能结构中发挥重要作用。多尺度结构可以从宏观-细观-微观多个尺度合理设计材料布局,充分发挥材料潜力实现轻量化。

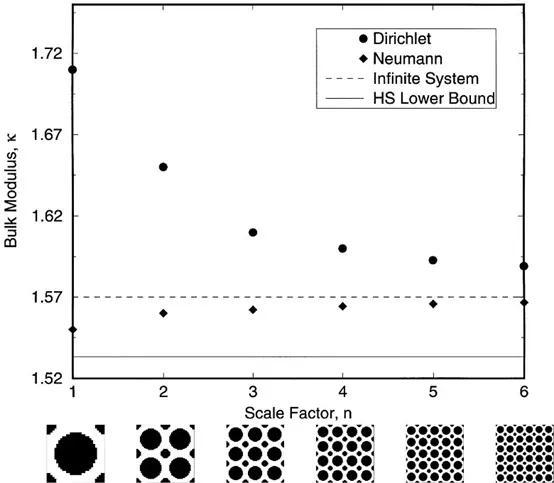

目前多尺度结构拓扑优化方法主要有三类:1)”退化”的拓扑优化,通过降低和取消密度惩罚得到连续化和梯度化的密度分布,并依据密度投影关系填充不同密度的点阵,该方法简便易行但难以直接优化点阵构型;2)基于梁参数优化的多层级结构设计,以构成点阵的梁为基本单元,优化梁截面直径实现梯度变化的多层级结构;(3)以均匀化理论为桥梁关联微观构型与宏观等效性能,同时对宏观结构和微观构型进行协同优化实现材料效率最大化。

图1. 典型的多层级结构:(a)金属多层级点阵结构,(b)卫星支架结构,(c)发动机支架结构,(d)点阵填充的薄壳结构。

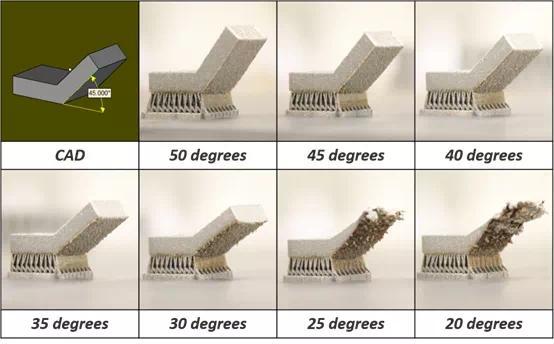

将增材制造工艺约束如特征尺寸限制、连通性要求、悬空角约束(图2)融入拓扑优化设计方法是另一类研究热点,即结构工艺一体化设计。受增材制造设备成形精度的限制,需对拓扑优化生成的细小分支结构进行控制,针对基于密度法和水平集法的拓扑优化方法,研究人员分别提出了密度过滤技术和显式尺寸控制技术来实现特征尺寸约束。由于增材制造成形后需依据不同工艺去除残余的未固化树脂、未熔融粉末和辅助支撑,要求结构内部不能含有封闭空腔,研究人员分别提出了虚拟温度场法、选择性生成通道法和特征空洞中心外置法来消除封闭空腔。最后,为了降低甚至消除辅助支撑结构,自支撑结构的设计作为当前的研究热点受到广泛关注,研究人员一方面对支撑结构形式和打印方向进行优化,另一方面将悬空角约束引入拓扑优化从根本上消除支撑结构。

3. 研究挑战

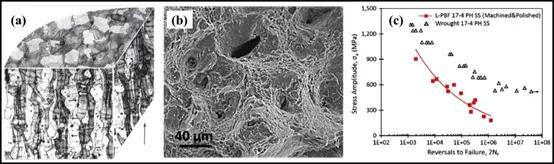

增材制造叠加成形过程中散热不均使材料在不同方向上的固化/结晶/粘接速度不同,产生了非均匀微观结构与材料力学性能(图4a),对结构拓扑优化设计和应用提出了新的挑战。一方面需要精确表征成形材料力学行为,另一方面可以基于横观各向同性材料模型,充分利用不均匀性设计出性能更优异的结构。此外,增材制造过程中大量存在得到未熔融区域和气孔缺陷(图4b)导致增材制造结构件的疲劳性能通常弱于相应锻件(图4c),除了采用热处理(如热等静压)改善疲劳性能外,还应将疲劳性能指标引入结构设计中,发展面向疲劳性能的拓扑优化方法。

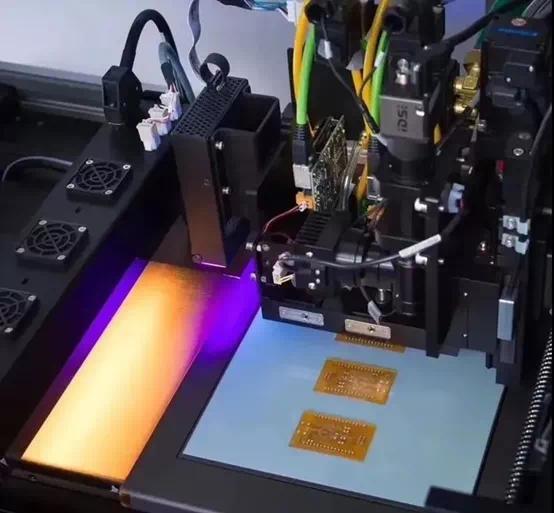

最后,功能梯度材料与多材料结构功能一体化系统在工程上有广泛的应用前景,但其优化设计与增材制造仍是一个富有挑战性的课题。一方面,多材料拓扑优化技术的发展为功能梯度材料的设计提供了新的内容,使不同材料可以根据外载条件得到最优布局。另一方面,多材料增材制造是功能梯度材料最理想的制备方法,但不同材料融合机理、材料性能、成形工艺约束等问题仍需进一步深入研究以适应制造功能梯度材料的需求。近期Nano Dimension发展了首项增材制造PCB板的侧装技术,生产的Dragonfly精密增材制造系统(图5)可以显著提升PCB板性能,促进了多材料增材制造系统的发展。但是如何在多材料结构系统设计与成形过程中综合考虑系统承载力学行为、功能行为、承载性能与系统功能相互影响机制、系统可靠性、可维护和可修复性等,仍然是亟待解决的问题。

4. 总结展望

本文回顾了近年来面向增材制造的结构优化设计方法主要研究内容和目前存在的问题与挑战。虽然拓扑优化和增材制造均有三十余年的发展历史,形成了各自比较完善的研究体系,但将两者深度融合从而充分发挥出各自优势仍是比较新的研究领域,在设计方法理论与制造工艺技术方面依然存在诸多挑战。尤其是在精确表征复杂点阵构型力学性能,发展先进制造技术如多轴增材制造系统、材料结构工艺一体化融合、复杂多材料结构功能一体化系统设计制造仍需深入研究。

稿件来源 | 西北工业大学航宇材料结构一体化设计与增材制造装备技术国际联合研究中心