超高强钢焊点碰撞失效模拟研究

在Lsdyna中对于金属材料常见的断裂失效模型包括:

(a)固定临界值:如最大/最小压力、最大/最小应力、最大等效失效应变(也称为常应变失效)/应力、最大体积应变、最大剪切应变、成形极限图(FLD)等;

(b)失效模型:Johnson-Cook、Gissmo、DIEM、MMC等,如JC模型可考虑温度、应力三轴度、断裂应变、应变率等效应;Gissmo可考虑应力三轴度、断裂应变、洛德角、网格尺寸等之间的关系。

Gissmo一种唯象损伤力学模型,以非线性损伤累积的方式描述材料从变形到破坏的整个过程,而不用追究损伤的物理背景和材料内部微观结构变化。由于同时考虑了材料在不同应力状态下的失效应变以及应变路径对失效的影响和非线性损伤积累方式,适用于超高强钢板材在复杂工况下的断裂行为表征。

Gissmo涉及的相关理论非常多,涉及的相关参数也非常丰富,如应力三轴度、失效应变、不稳定性应变、损伤累积指数、应力退化指数、软化指数、中面失效、应变率、网格尺寸等。

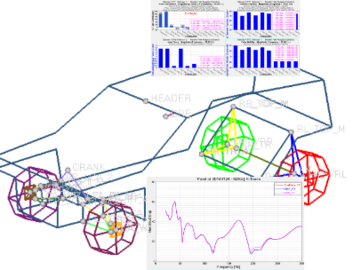

一辆乘用车大约有4000-6000个焊点,承担了75%以上的车身装配工作,焊点的焊接质量直接影响车辆的安全性能。

根据弹塑性响应和损伤失效机理建立失效判定方程

Combescure2003 :

SH.Lin 2003:

但以上焊点失效判据的缺点是

1、系数过多,建模较繁琐;

2、适用的焊点单元为弹簧单元或者梁单元,网格独立性不好。

基于力和应力的焊点失效判据

根据应力表示的焊点失效参数来描述焊点的失效行为:

1.丰田公司开发的基于应力的焊点失效判据,仅考虑轴向应力和剪切应力:

2.戴姆勒汽车公司考虑到实体单元在全面描述焊点应力状态方面具有得天独厚的优势提出了一种更全面的适用于实体单元焊点的失效判据,增加了对剥离应力的考量,当式中的f≥1时,焊点被认为已经失效。

3.LS-DYNA提供的基于力值的焊点失效判据

式中焊点所受的拉伸力、剪切力、弯矩和扭矩可通过相应的焊点力学性能试验获得,焊点失效判据中的分母即为焊点失效参数。当FC≥1时,焊点被判定为失效。

焊点受力示意图

基于应力及力值的焊点失效判据主要适用于实体单元及实体束单元(对于实体单元束则可以利用关键字*DEFINE_HEX_SPOTWELD_ASSEMBLY组成一个焊点单元,计算合力和力矩用于焊点失效)。一般用多个实体单元来模拟焊接点比较精确,当焊点的六面体数目增多时,接触更可靠,焊点所受内外力吻合良好,但会增大计算规模和求解时间。

实体单元及实体单元束

基于应变的焊点失效判据

1.基于丰田应力失效判据衍生的应变失效判据

2.基于焊点热影响区(HAZ)损伤的焊点失效方法

基于HAZ损伤的焊点失效预测、对标方法一般都需要在模型中将热影响区体现出来,然后利用材料应变失效判断焊点失效风险,建模较复杂。

HAZ建模形式

通过总结梳理得到Gissmo专题课程如下,共47节近20小时,感兴趣的小伙伴请关注本套课程,课程目录初步如下,课程预计本周上线。

【免责声明】本文来自lsdyna年会及上汽安全与CAE技术,版权归原作者所有,仅用于学习等,对文中观点判断均保持中立,若您认为文中来源标注与事实不符,若有涉及版权等请告知,将及时修订删除,谢谢大家的关注!

硕士

|

CAE仿真负责人

个人著作《汽车NVH一本通》

获赞 1137粉丝 5997文章 924课程 20