基于SFE和modefrontier的副车架多学科优化

本期重点内容导读:

1)SFE参数化设置;

2)SFE联合Modefrontier优化设置;

3)SFE模型和外部网格模型自动耦合程序;

一、副车架的性能开发

副车架可以承受发动机悬置的振动载荷和来自路面的各种冲击,并能够减弱路面和发动机带来的震动和噪音,保证行驶舒适性和稳定性。除此之外,副车架能提高汽车悬挂系统的连接刚度,装有副车架的汽车能够明显感觉到底盘更扎实紧凑。副车架的设计既需要考虑零件本身的安装和布置要求,同时还需要保证结构的性能,前副车架设计重点考虑的几个性能包括NVH性能、刚度性能、耐久性能及安全性能等。1.1 安装和布置要求

副车架作为连接底盘悬挂和车身的结构,需要为动力总成、转向机、稳定杆等部件提供安装界面,因此,在早期设计阶段,需要根据安装硬点来确定基本结构,并需保证与周边零件的静/动态间隙。

副车架模态需要避开发动机激振频率,以免引起共振。不同车型定义的目标值有差异,需要根据车型定位来制定。 副车架与车身、悬架控制臂、转向机等安装点的局部静刚度和动刚度是保证整车耐久、操纵稳定性和NVH性能的基础指标,在副车架结构设计中同样不可忽视。 副车架与车身连接点的耐久性能直接决定了汽车底盘的寿命,复杂的道路情况使前副车架时刻承受着来自路面的冲击载荷,在循环载荷的作用下,副车架可能会发生疲劳失效,因此需要进行严格的疲劳耐久仿真,并进行相应的台架试验和整车道路试验,避免出现疲劳开裂问题。

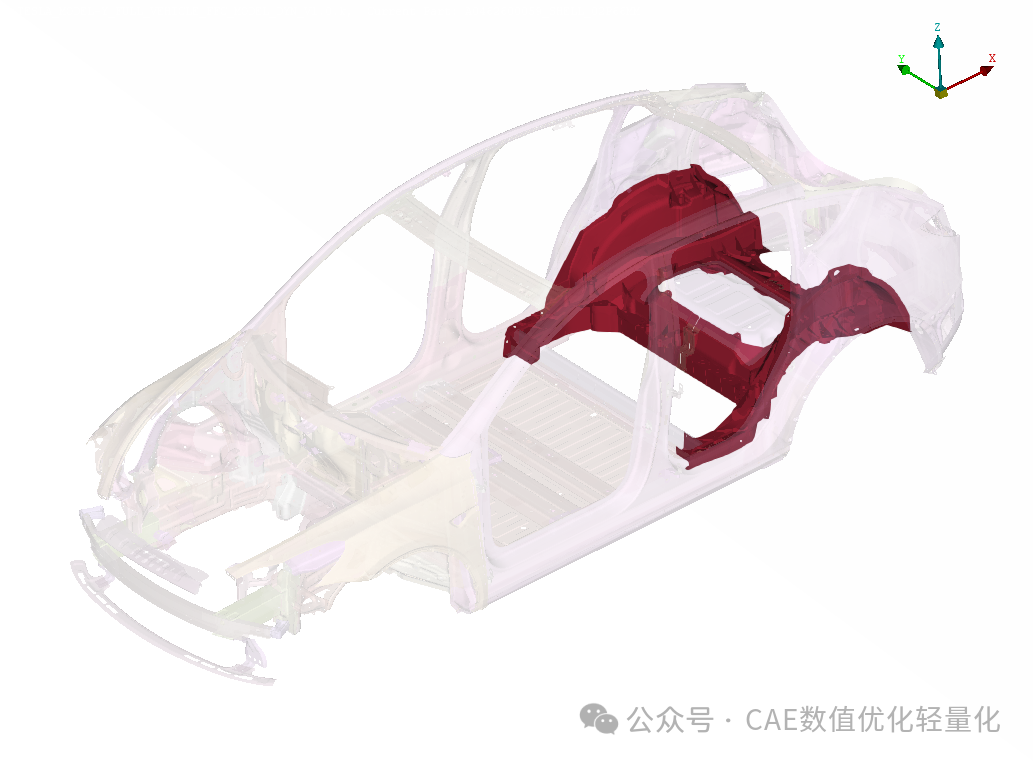

汽车前舱正面碰撞路径主要有三条:1)上路径:前防撞梁-前纵梁-纵梁延伸梁;2)中路径:shotgun-A柱上边梁;3)下路径:前副车架-纵梁延伸梁-中央通道,全框式副车架为正面碰撞多提供了一条传力路径,在车辆发生正面碰撞时能吸收部分能量,使碰撞力分散更均匀。某些前副车架的纵臂结构上会设计局部凹槽来诱导变形,使碰撞压溃更充分,从而更好的保护乘员安全。二、副车架优化设计方法

2.1 拓扑优化设计

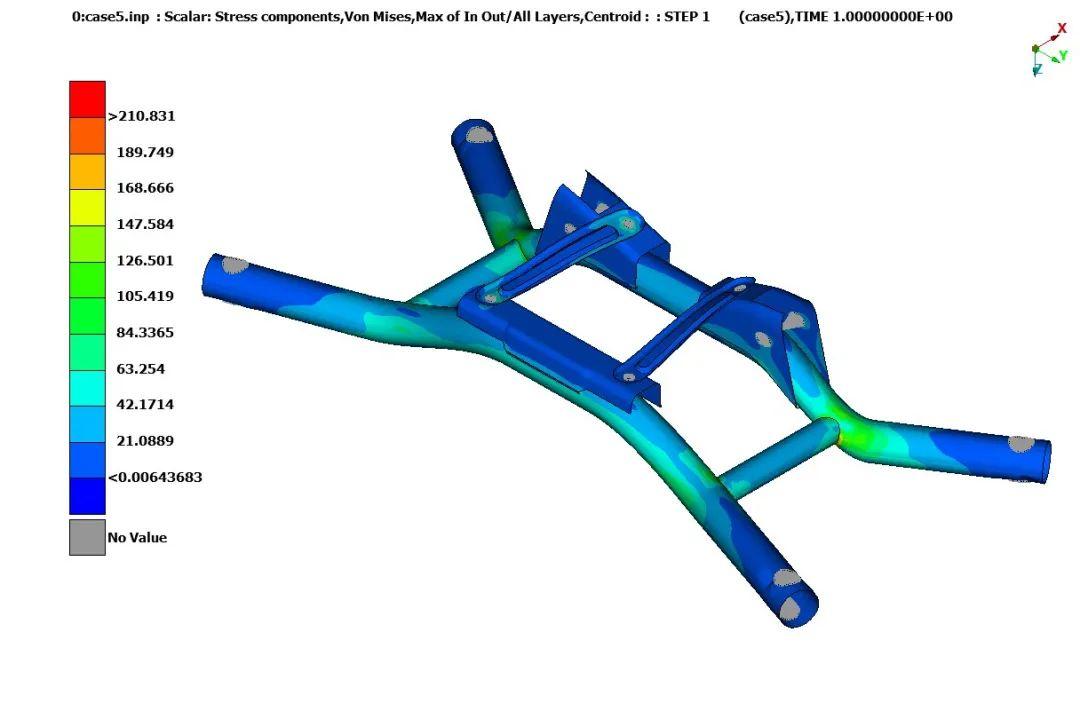

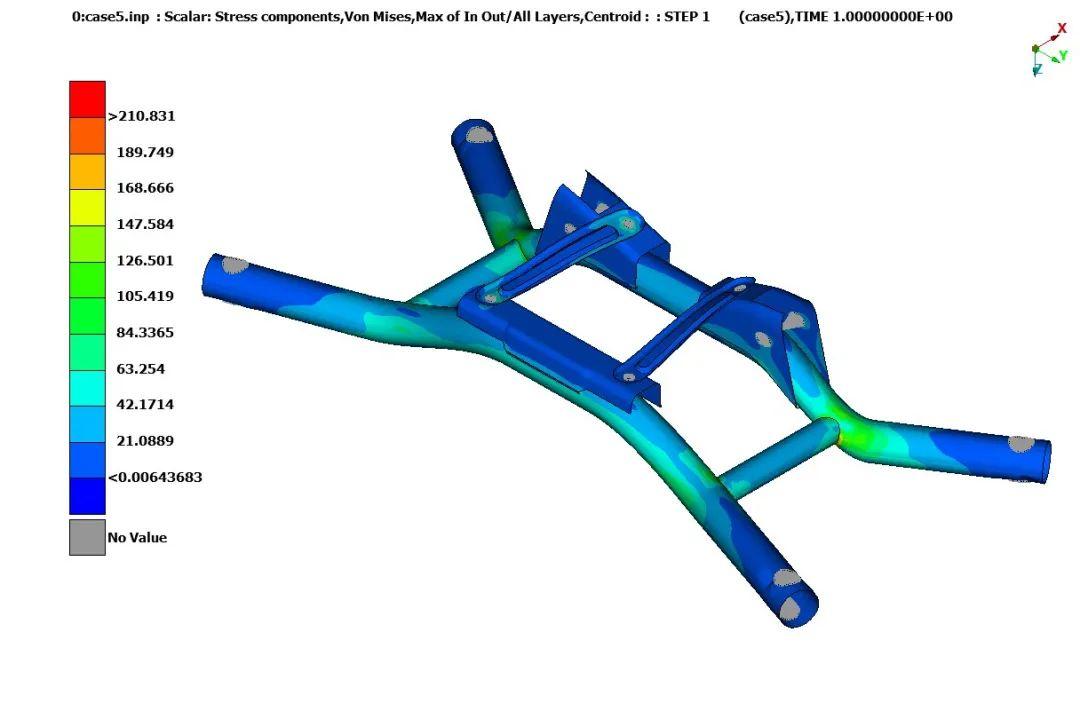

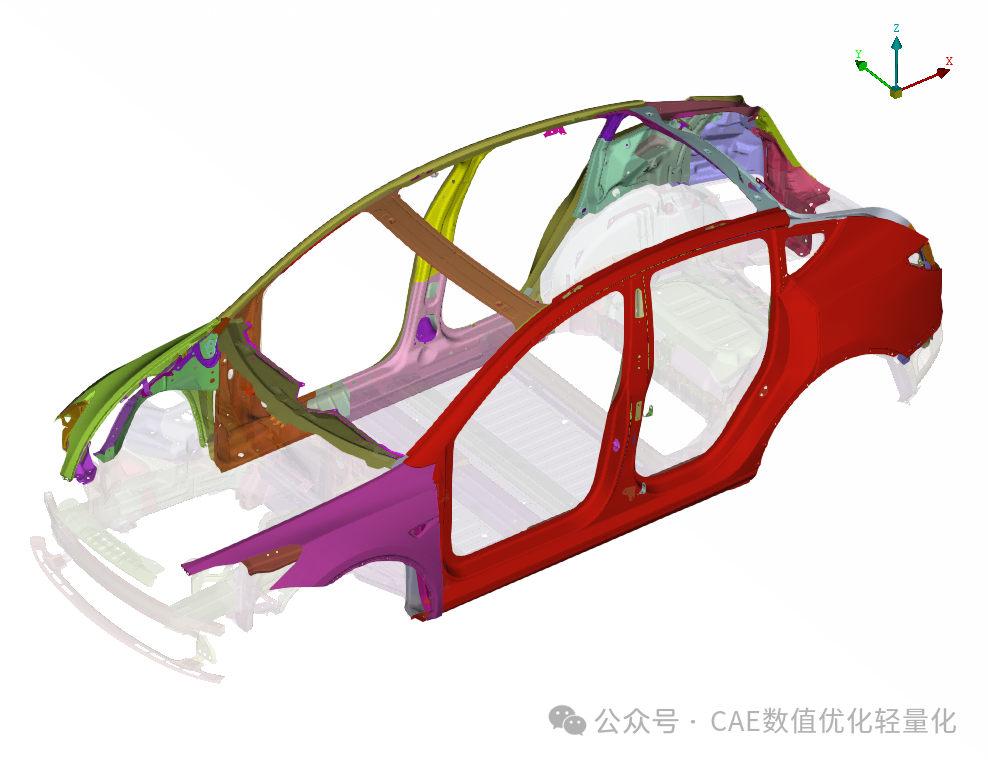

在早期概念设计阶段,首先需要确定前副车架的框架设计,比如整体的长宽高尺寸、加强板的个数及走向等。拓扑优化是一种常见的优化设计方法。根据周边部件的包络确定拓扑设计空间,设置相应目标和约束,通过材料的堆积程度来识别重要路径,对薄弱区域进行针对性加强设计,对性能贡献程度低的区域进行材料去除或厚度减薄设计,做到材料利用最大化,在结构性能提升的同时还能减轻重量。 概念设计阶段确定拓扑结构形式后,在详细设计阶段需要对结构断面形式、材料厚度等进行进一步的细化设计。多目标参数化优化设计方法区别于传统CAD-CAE设计思路,全参数化模型结合自动化优化工具,在有限的设计周期内能更快速地进行方案迭代,并能解决NVH、耐久等矛盾性能的多目标优化问题,有效避免了设计的盲目性。 副车架的性能分析包括强度分析、模态分析、动刚度分析、疲劳分析等。 强度分析采用惯性释放法,考察工况根据公司内部规范进行,一般包括常规工况和极限工况。首先进行初始性能分析,然后根据受力状态和分析结果进行筛选用于多学科优化分析中的分析工况(当然不进行工况筛选包络,用全部工况用于多学科优化亦可以)。本例中为工况5、8用于多学科优化分析。

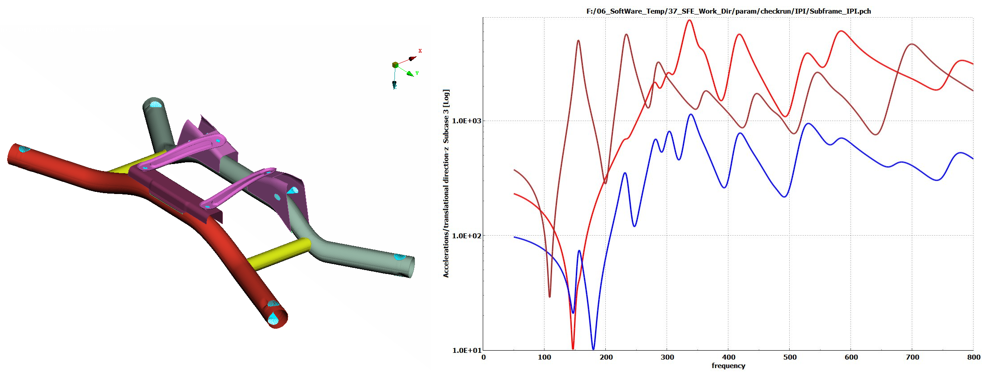

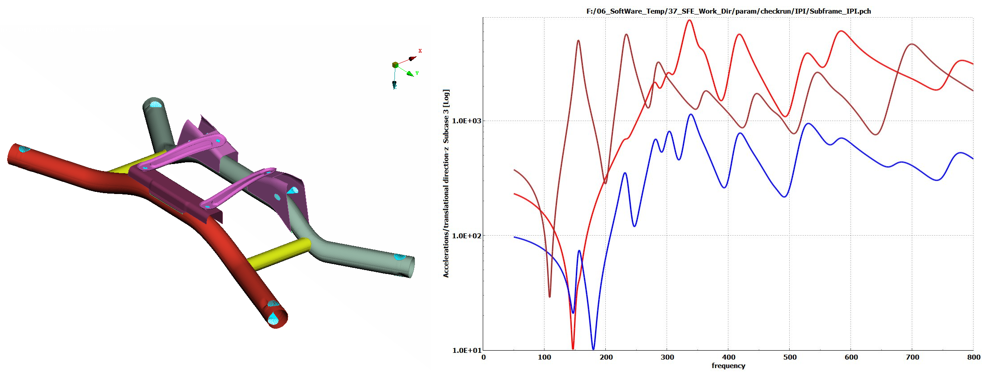

副车架采用自由模态分析,校核第一阶模态。

本例中副车架共考察6个接附点动刚度。具体多学科优化分析时需要考察哪些安装点的动刚度值,需要根据变量位置进行评估,当然如果不确定是否有影响,可以把所有安装点的动刚度作为多学科优化时考察的性能。

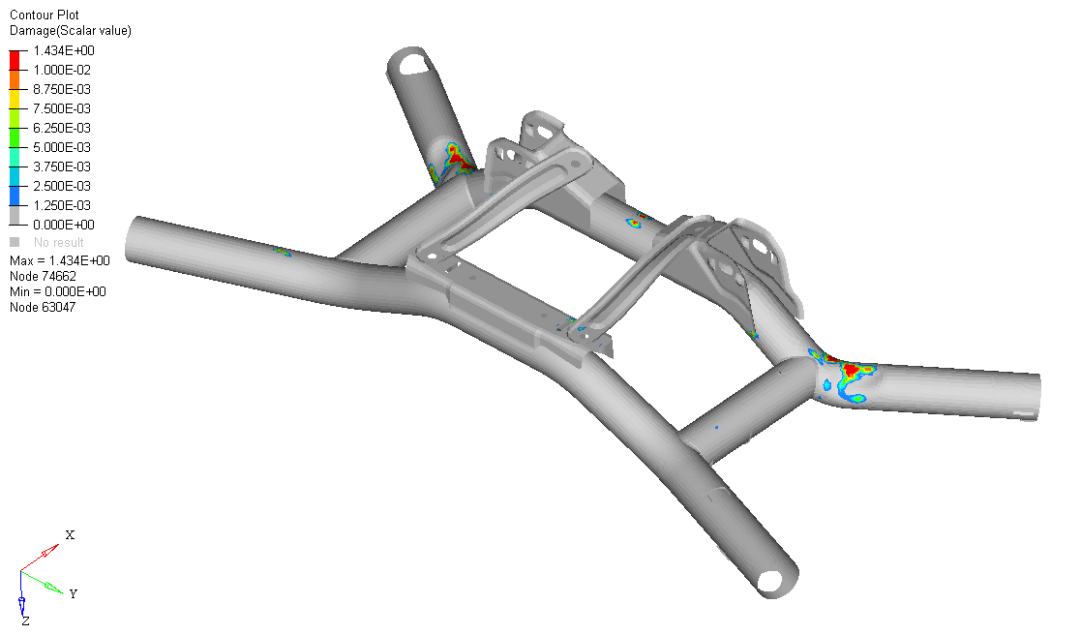

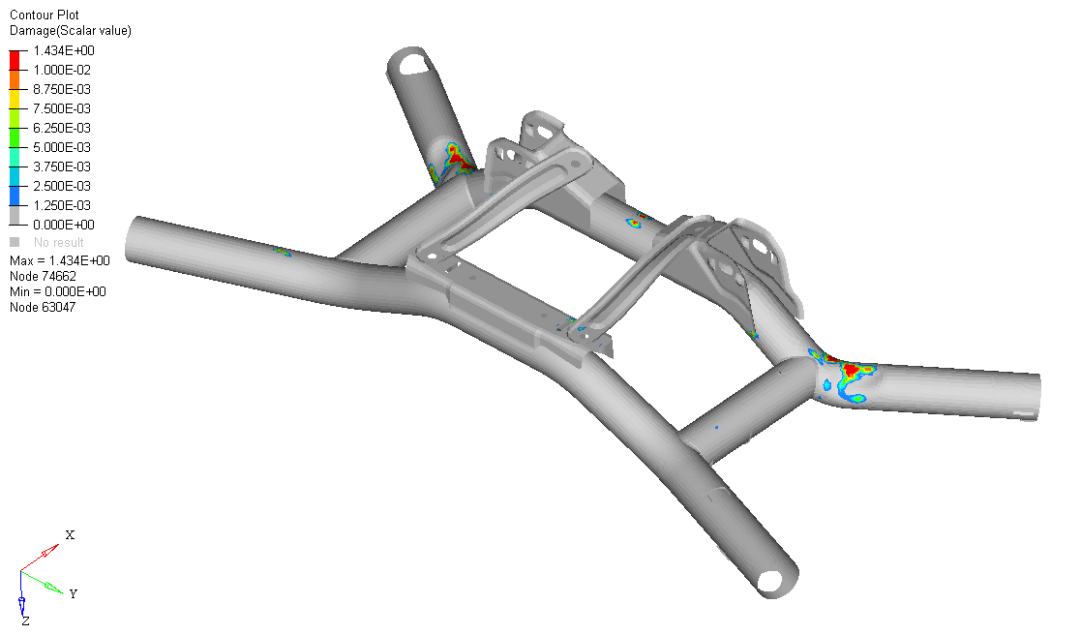

副车架疲劳分析可以进行基于道路谱载荷或台架载荷。疲劳性能可以作为校核性能,不在多学科优化时考虑。(当然亦可以在多学科优化时考虑疲劳性能,具体方法如车轮多学科系列文章所述)。本例中多学科优化时不考虑疲劳分析。疲劳分析作为校核工况在进行分析。

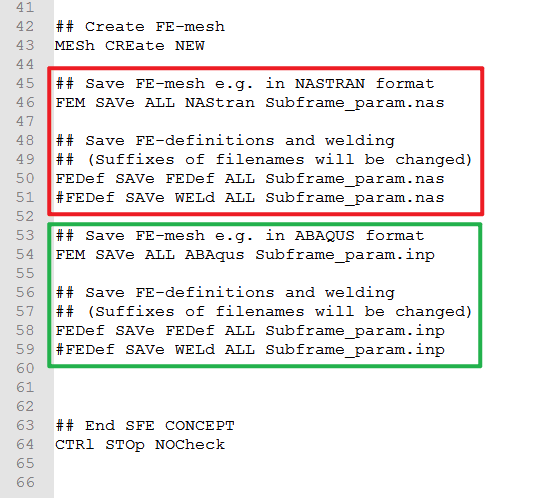

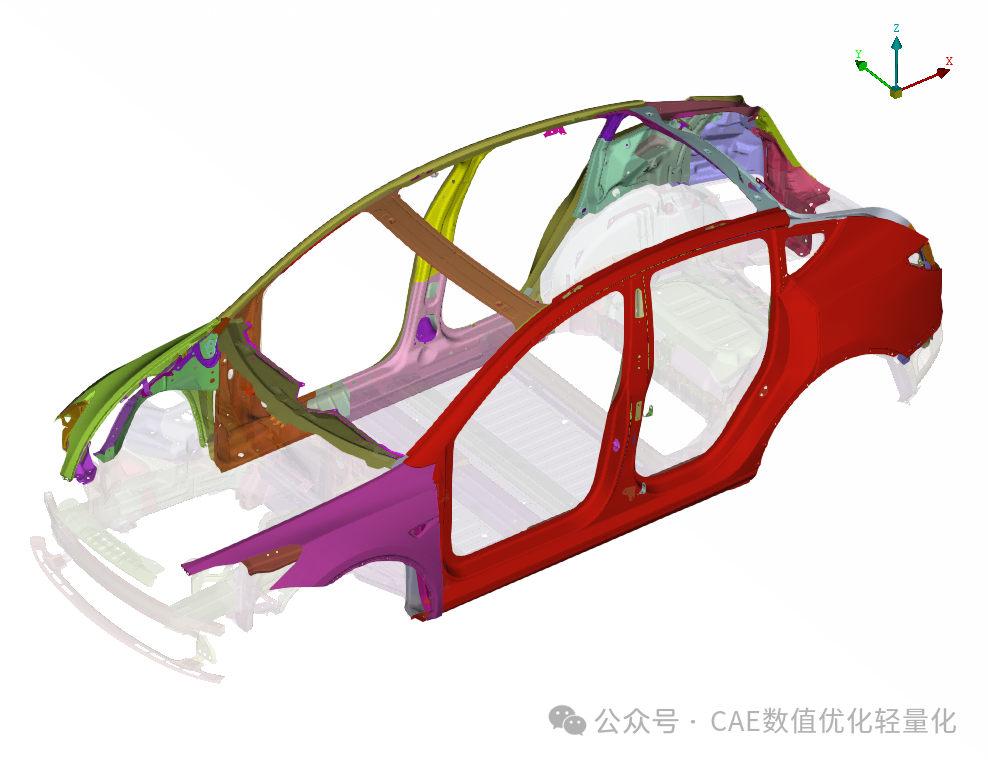

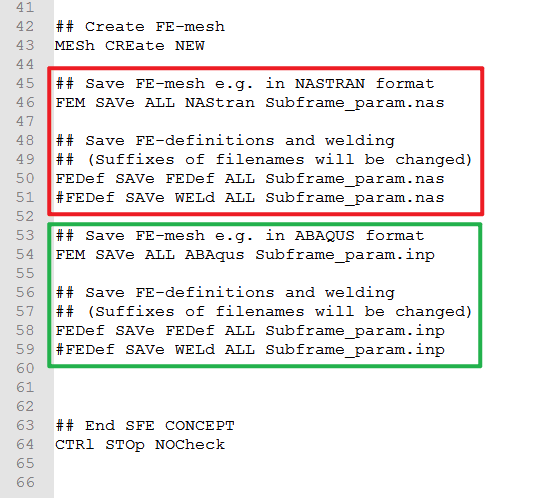

SFE可参对象包括:InfluencePoints(IP点):包括基点/辅助点的空间坐标;线上点的曲线特征参数。Lines(线):切角。BaseSections(基础截面):截面点的坐标;片段切角。LocalSections(局部截面):沿基线的曲线特征参数;沿三轴的转动;沿三个方向的移动;面内两方向的缩放。PID/MAT(属性/材料):壳单元厚度,材料属性。 通过对以上对象进行参数化,可以优化截面形状,梁系位置\形状,关键接头尺寸,部件厚度,材料等。 需要注意的是,本例模态分析、动刚度分析使用的求解器是optistruct,强度分析使用的求解器是ABAQUS。因此在SFE后台导出FE模型需要同时导出.nas模型和.inp模型。这个需要在.con文件中直接修改即可。

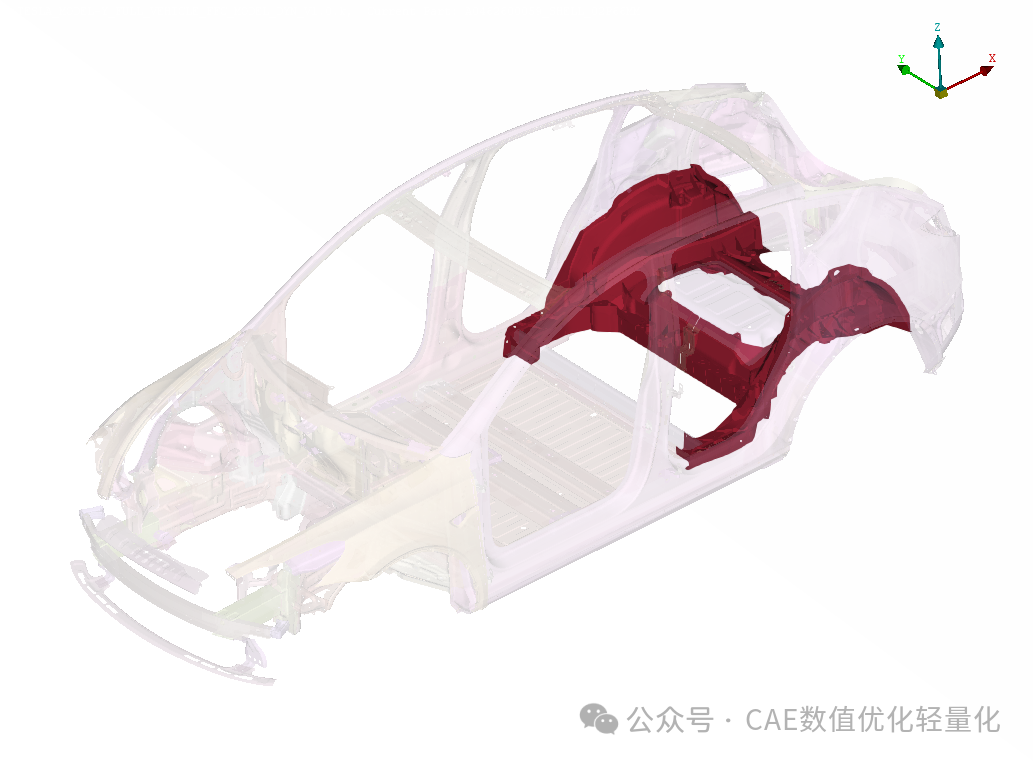

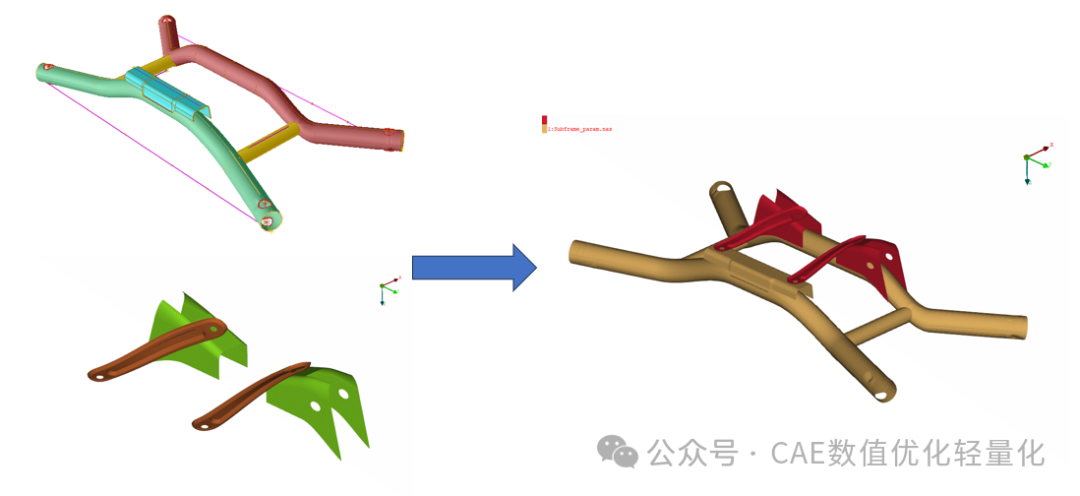

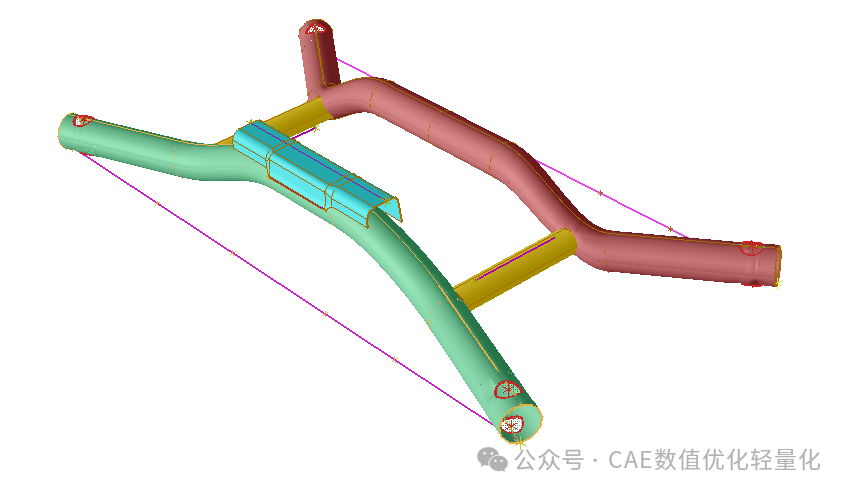

有些时候,模型包含了一些SFE软件不方便进行建模的部分,如铸件。或是SFE只包含需要创建的模型部分,如SFE只是创建上车身,下车身使用外部网格。这个时候,需要将SFE输出的模型与外部网格模型进行耦合,主要是一些连接(焊点,焊缝,螺栓等)。

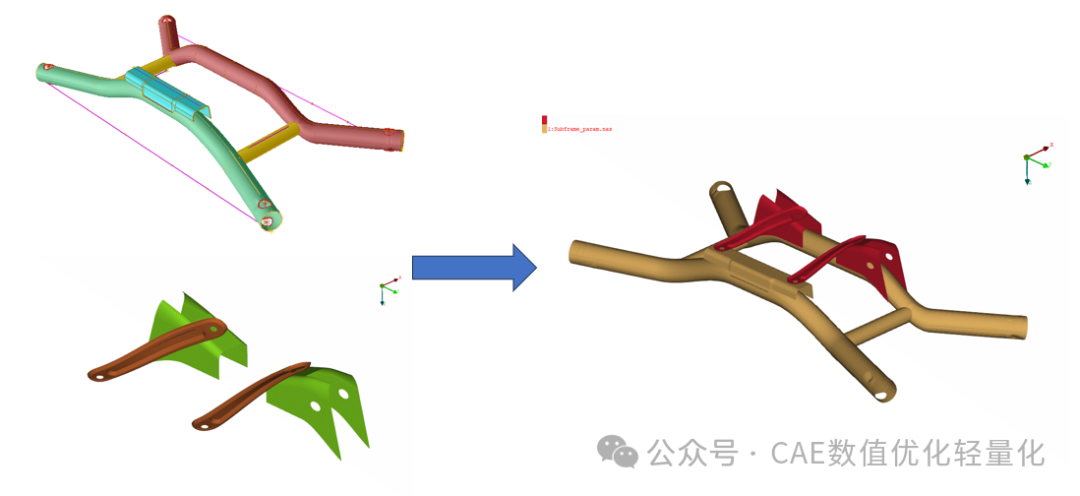

为此,本例中只在SFE中创建部分模型,其余部分使用外部网格模型。并通过自动耦合程序将SFE输出的模型和外部网格模型进行自动耦合。

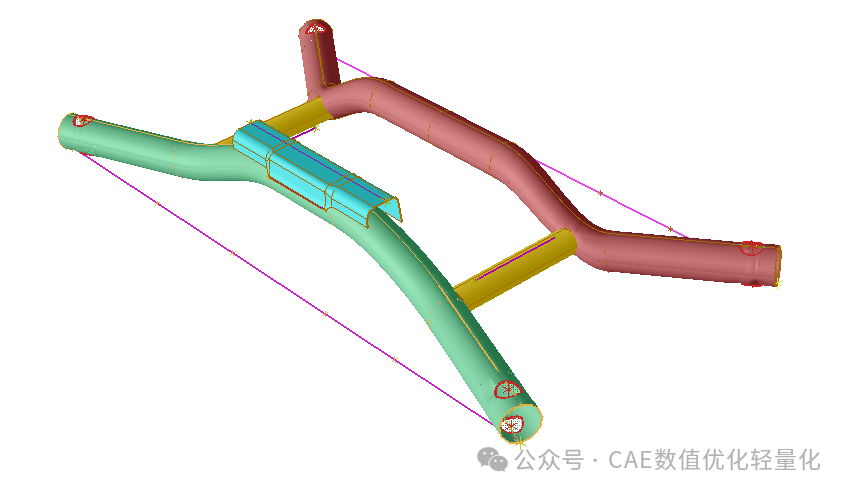

本例中,需要耦合的部分包括螺栓和焊缝两种连接关系。以下是自动耦合后的结果。

自动生成螺栓连接

自动生成焊缝连接

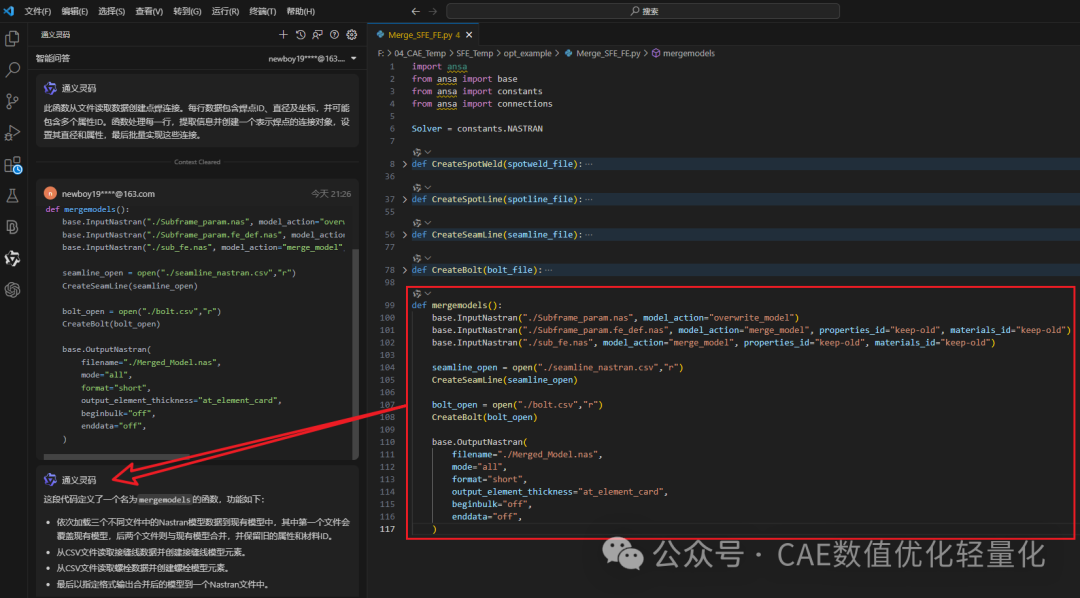

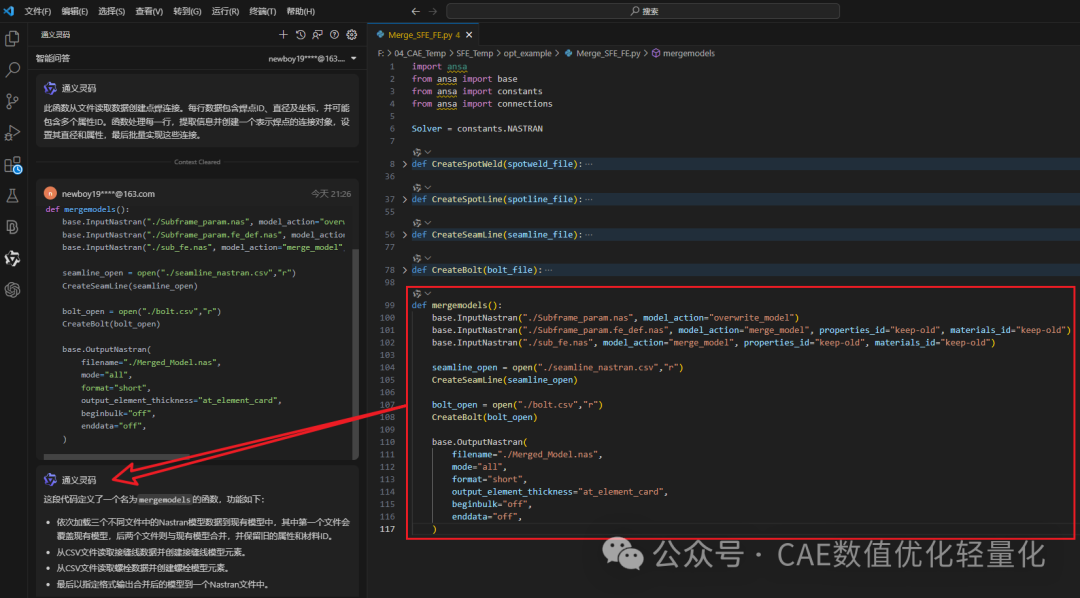

上面的自动耦合过程是通过python程序驱动在ANSA中自动完成的。具体代码如下:代码的简单解释见左侧的"通义灵码"的解释。该程序可以自动对SFE网格和外部网格自动创建焊点,焊缝,螺栓等连接。并输出耦合模型。

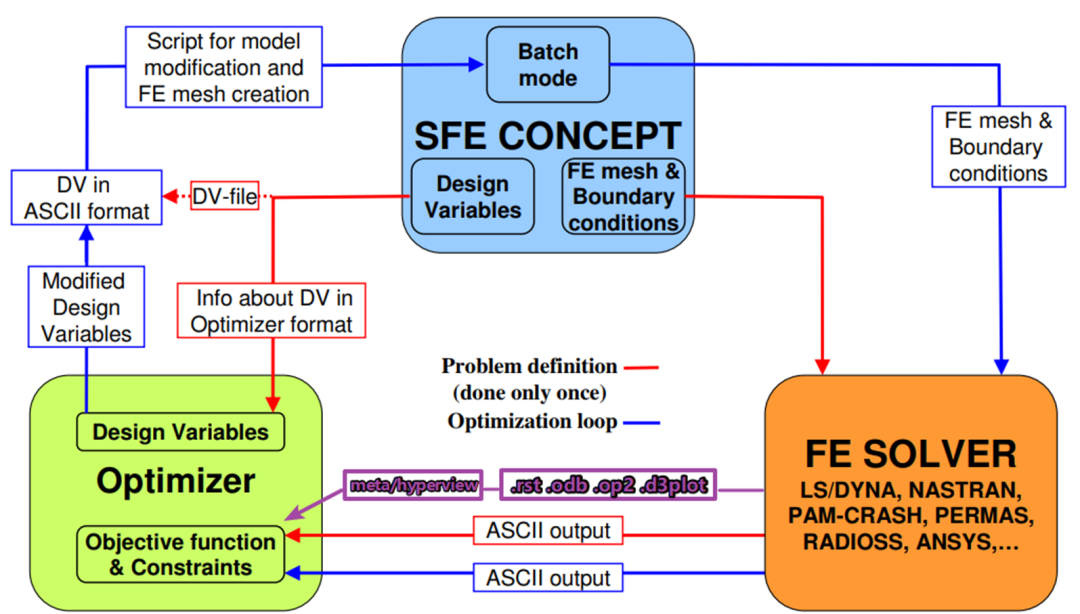

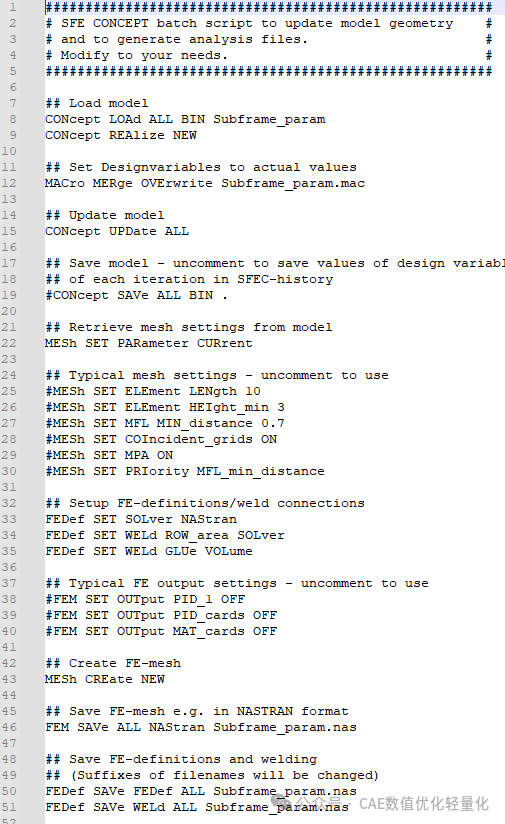

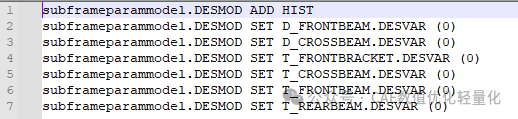

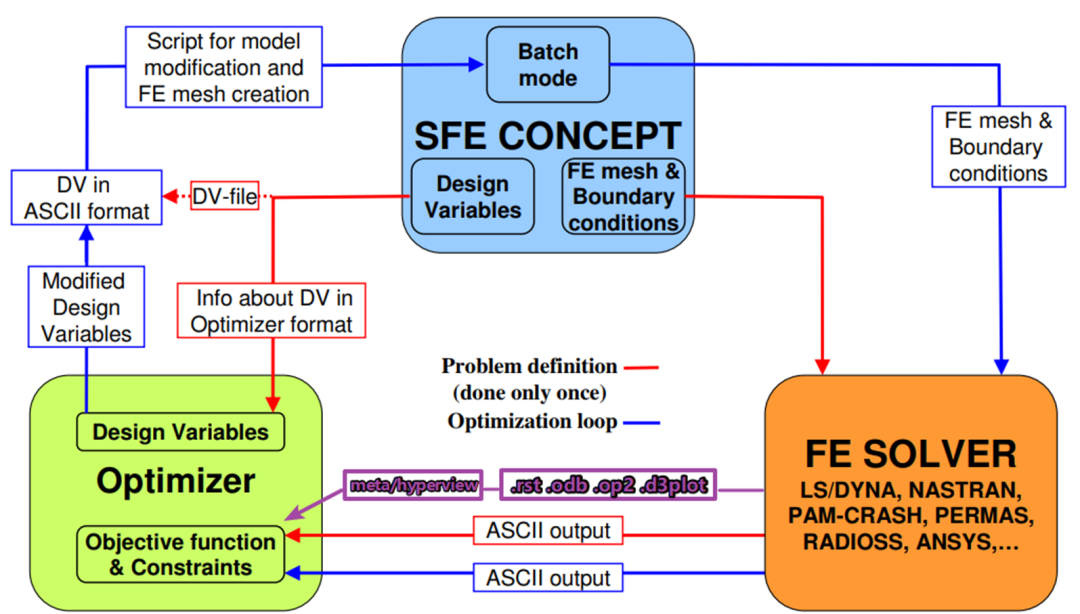

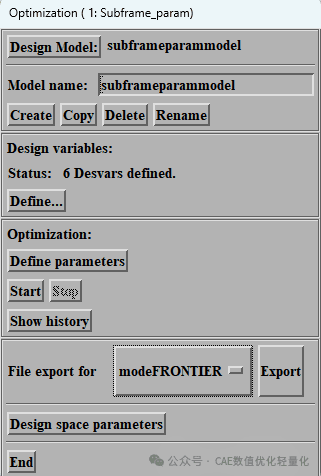

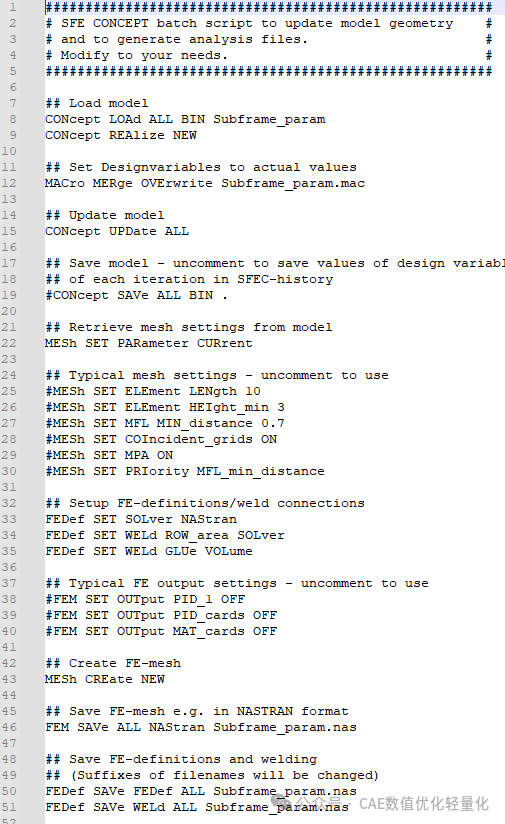

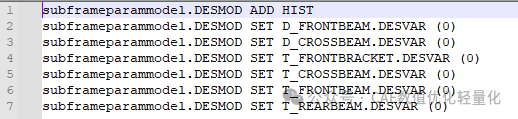

SFE与优化软件的集成是通过后台调用SFE软件来实现的。通过SFE创建参数化模型后,可以导出对应优化软件所需的配置文件。通过不同优化软件接口导出的文件均包括三个文件:.con文件为批处理所需的控制文件,.mac文件为参数文件,另外一个文件为优化软件所需的接口文件,不同的优化软件具有不同的接口文件,用于进行优化软件的配置。其中,Heeds的文件为.in,Isight的文件为.desc,LSOPT为.com,modefrontier为.info,optimus为.instr,optisLang为.xml。以上文件的使用方式在后续的文章中详细介绍。 SFE软件的批处理命令为concept -a -b filename.con,其中.con文件会调用.mac参数文件和.SFECmod模型文件生成对应的有限元求解文件。优化软件对.mac进行参数化来修改变量,SFE后台进行模型的更新以及FE求解文件的生成。

.info变量信息文件:

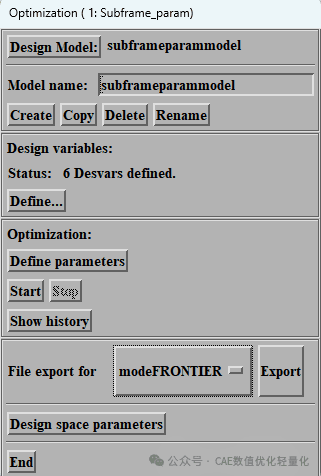

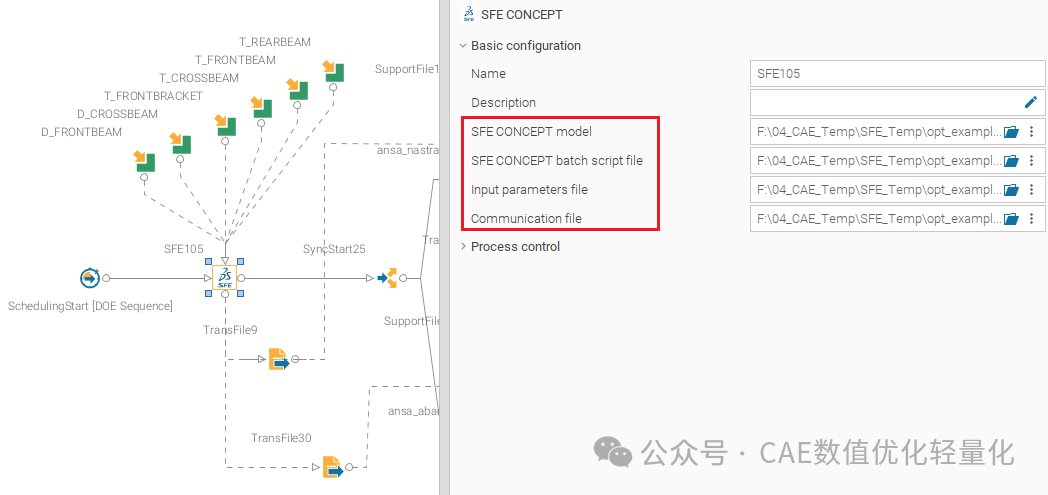

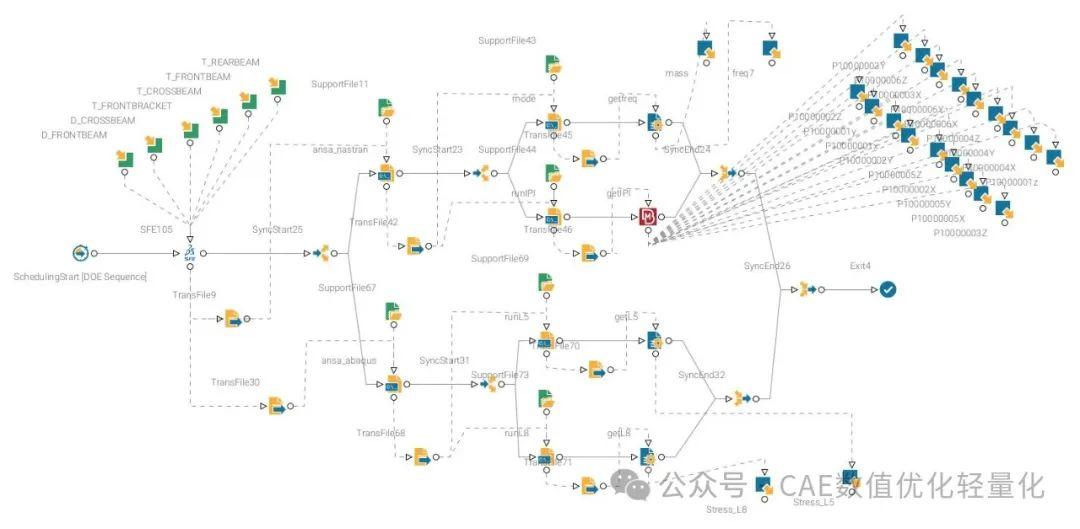

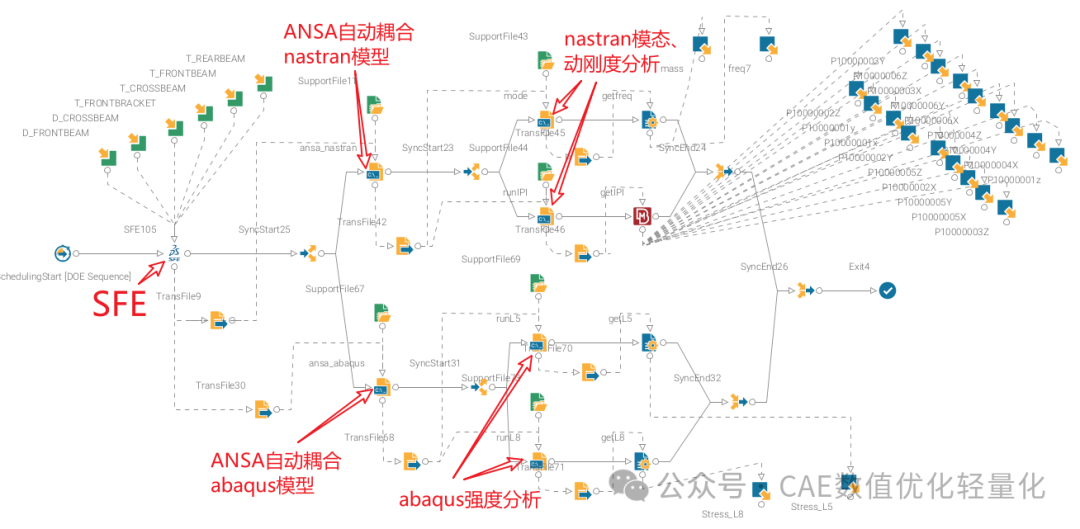

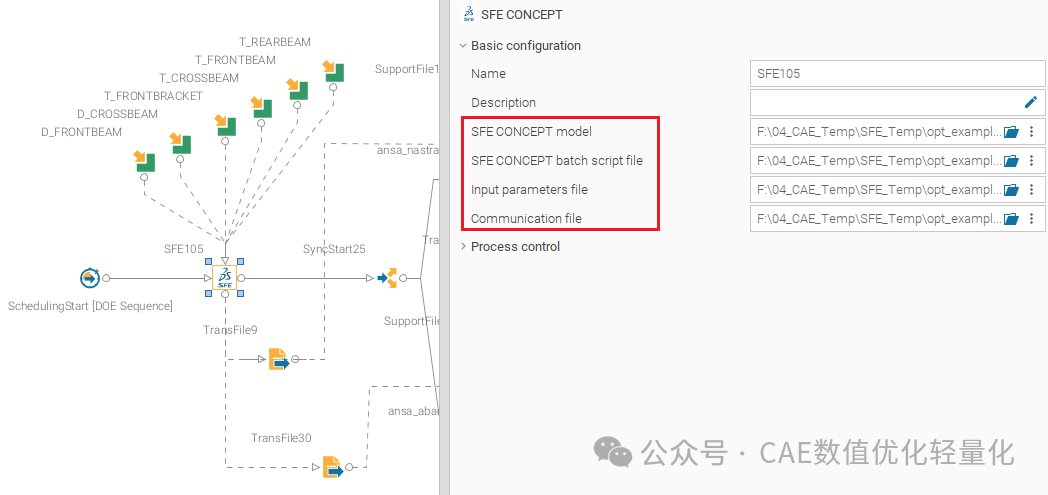

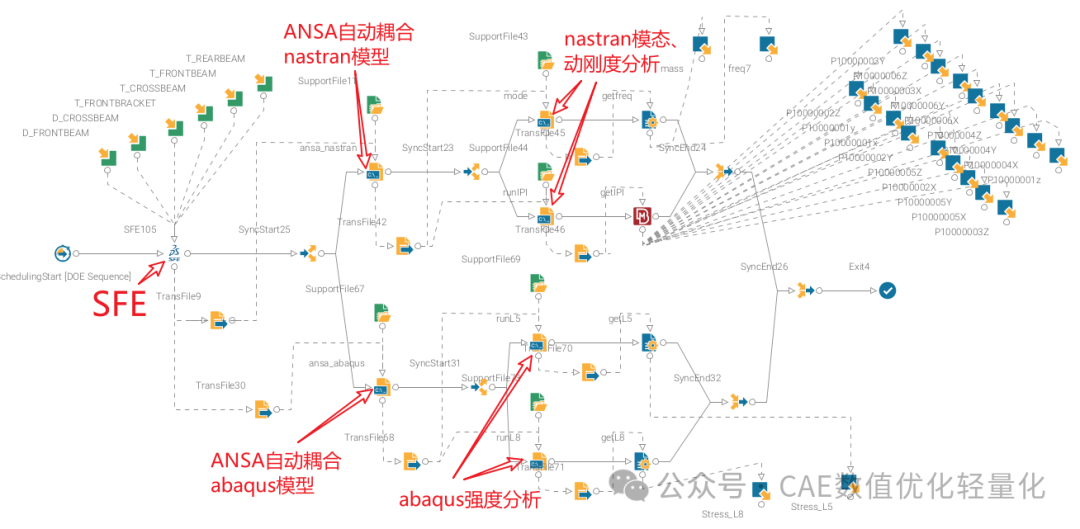

在modefrontier优化流程中,添加SFE模块,并设置以上几个模块所需的文件。通过自动的接口可以快速自动识别设计变量参数。当然也可以通过通用接口模块进行集成。

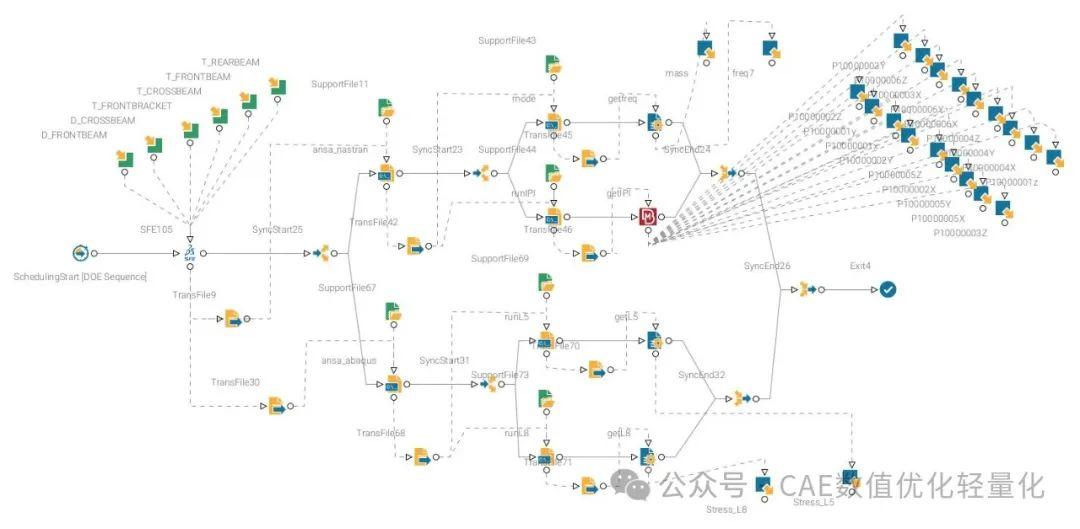

按照优化流程,添加模态、动刚度、强度等分析公开。其中模态分析和动刚度分析使用nastran求解器,强度分析使用abaqus求解器。因此SFE输出的部分模型需要和外部网格模型耦合成nastran和abaqus两种格式的求解模型文件。

六。优化结果

在满足所有性能约束的基础上,将优化方案带入疲劳分析模型进行更新,然后验证疲劳性能结果。最终满足所有性能要求,减重1.3kg。