RationalDMIS 7.1测头为什么要标定?

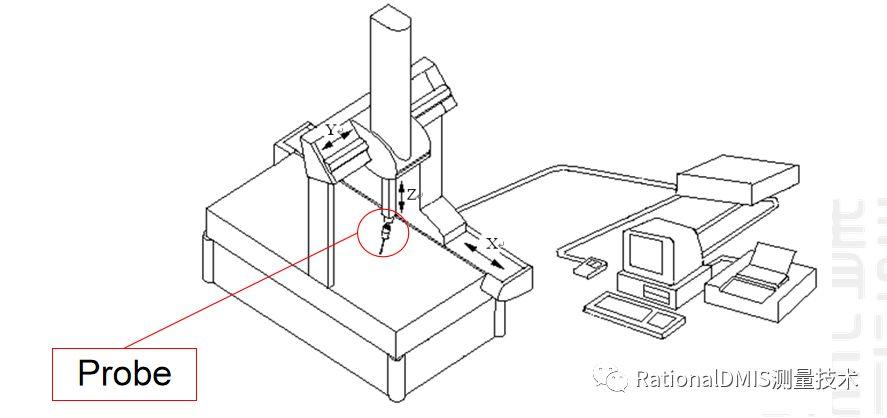

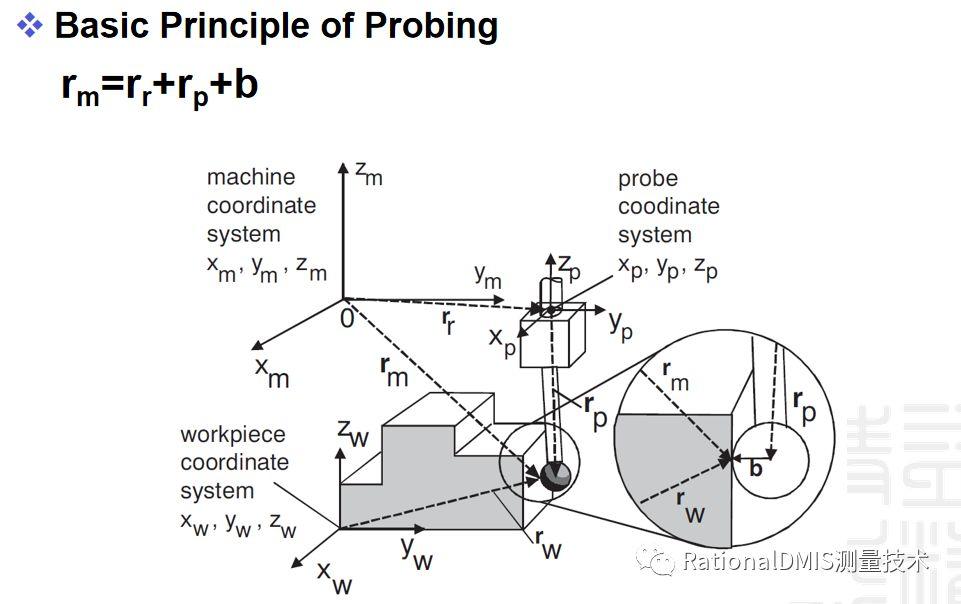

为了让测量设备在机器坐标系(MCS)下能够准确找到固定好的零件,我们需要将MCS也固定下来。这可以通过固定校准球的位置来实现。

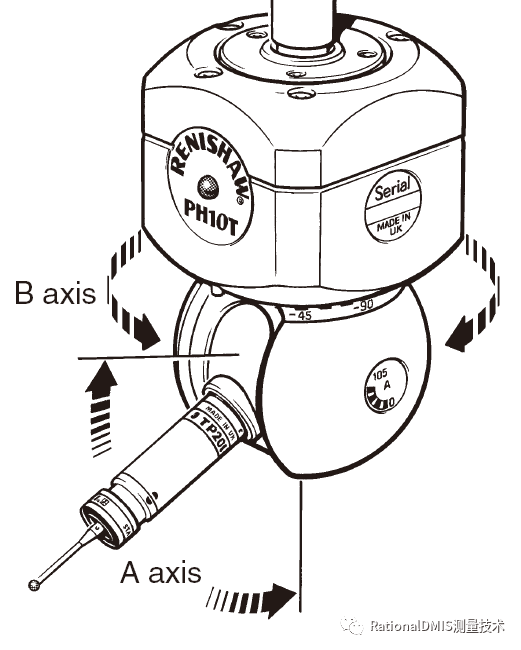

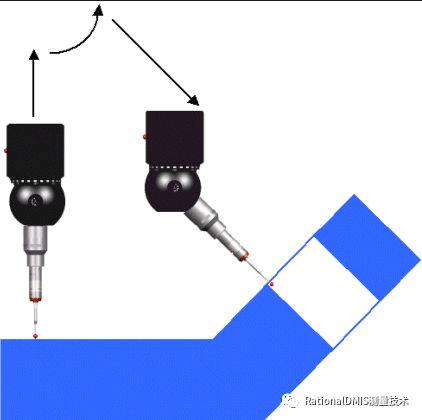

在自动测量中,测头可以进行旋转,而具有多种姿态。不同姿态时测量同一个位置得到的光栅读数是不一样的。

因为不同的姿态的测头在XYZ三个光栅方向上运动时的轨迹是相同的,因此坐标轴的方向不需要校准。故而实际上不同姿态的机器坐标系之间的关系是平移的关系。因此我们可以通过让所有的姿态测量统一位置的小球,把所有姿态的机器坐标系原点都定义在小球上,就可以统一所有的机器坐标系。在此基础上,就可以在测量过程中随意旋转测头了。这一过程称为“测头校准”。

对于不同的工件,测针所使用的长度和直径规格都可能不同,对于复杂工件可能用到多个不同角度测头,其测头本身只起到数据采集的作用,不具有数据分析和计算功能,需要将测量数据传输到软件中进行分析计算。如果我们不事先编辑和校准测头,软件是无法知道测头的类型和角度,测量得到的数据结果自然不正确,我们通过校验才能知道测头直径和不同测头的角度,这也是校验测头的目的。

相关文章如下:

当机器启动时,如果有参考标记,它会重新回到X, Y, Z 的坐标位置,接着这些坐标以参考标记位置作为原点。

我们用构建一组测头调用一组测头,它们用同一个标准球进行过标定。

当测头接触零件时,触发传感器并向系统发出一个电脉冲。在这一瞬间,系统记录下机器的 X, Y, Z 坐标值。

当您执行一个测量流程,在不同的几何元素上通过不同的测头进行正确的

采点而且相互联系。

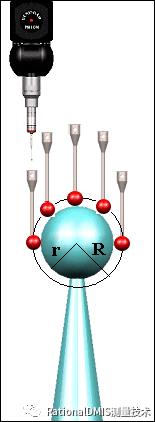

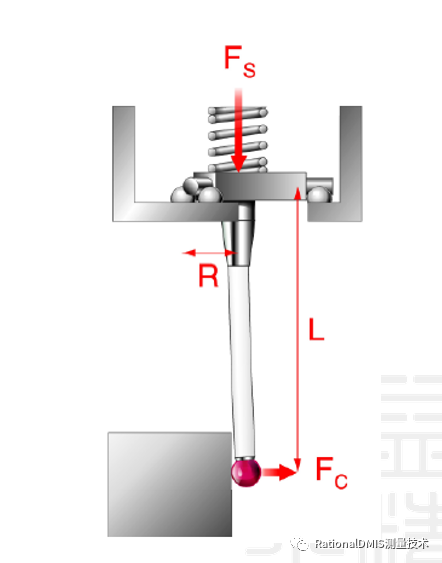

A. 使用测头的动态半径(较通过测微仪测得的物理半径要小),这是因为

测头是在移动过程中进行采点的,存在测量滞后;

B. 使用不同偏置的测头(也就是从测座中心到测尖中心沿着机器轴向的

距离),使测头之间相互关联,从而在采集同样的点时提供相同的坐标

位置。

如果系统知道测头在机器测量空间的真实位置,它就可以对几何误差(制造误 差)完成正确的软件补偿。

为获取动态半径和测头偏置,您必须使用一个标准球,并将所有的测头组

合进行测量,包括了两个补充流程:

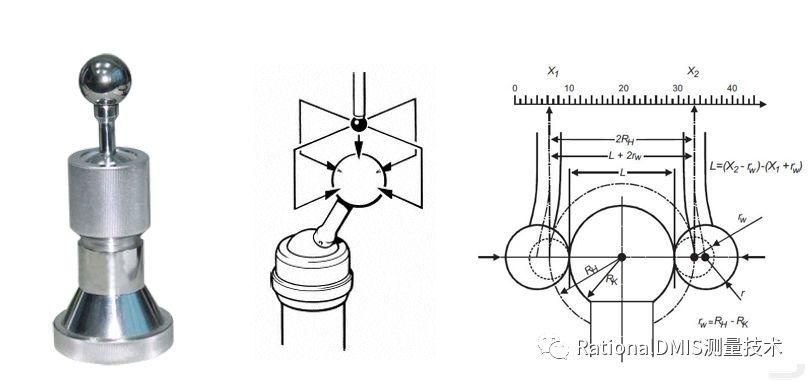

A.标定(calibration):确定标准球在测量空间的真正位置,并指定第一个

测头的动态半径和偏置(A0B0参考角度);

B.校正(qualification):用来指定其它测头的动态半径和偏置(通过系统计

算)。

标准球必须放置和定位在工作平台上,并且:

(1)与工件测量操作不相干扰;

(2)用所有配置的测头进行了测量。

如果有几个测头或还有一个旋转头,那么对同样的接触点每个测头获得的坐标值会不同。

如果系统不知道坐标和测头之间的关系,计算是无法进行的。

而且,因为测头的球直径不为零,对每个不同的接触点系统得到的坐标也会不同。

测头杆还会有弹性。

标定让我们确认各个测头的相关位置、测头球直径以及弹性角度。

标定在标准球上设置机器参考系。为此,对CNC测量机应该在工作台上固定或放置标准球。

标定是定义测头球直径和测头与标准球的相关位置。因此,在标定一组测头过程中一定不能移动标准球。

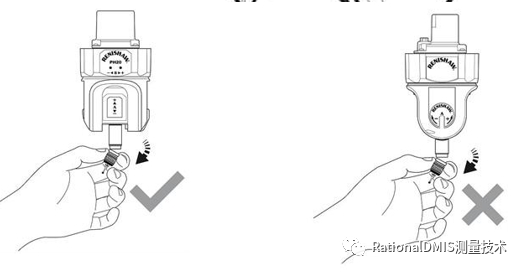

如想使用一个测头,定义时或定义测头后必须标定。

标定的测量点应该均布在标准球表面(至少分布在半个球上).

注意: 接触式测头, 球的直径通常小于实际直径, 因为有测杆的弯曲度.

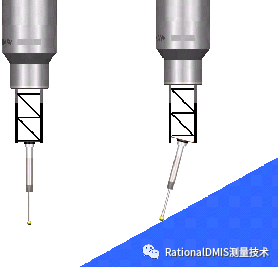

可调节测座

可调节测座, 可以更多的达到需要测量的区域.

对于每一个使用的位置, 探针都必须已经校正过.

标定数据的有效性

只要测头不被移动,不和工件发生碰撞,测头标定数据始终有效。

(1)如果测头被移动或碰撞,必须重新标定;

(2)如果此时,标准球也被移动或取掉要重新固定时,要先标定标准球,然后再进行测头校正 。